本質的に、焼結は制御された加熱を用いて、材料を溶かすことなく、粉末粒子を融合させて固体で高密度の物体にします。最も一般的な加熱方法は、セラミック発熱体からの放射と対流に依存していますが、より特殊なプロセスでは、真空誘導やマイクロ波を使用して必要な熱エネルギーを供給します。

特定の加熱方法は、主要な目標である原子拡散を活性化するのに十分な熱エネルギーを提供することよりも二次的なものです。このプロセスにより、原子が個々の粒子間を移動し結合できるようになり、それらの間の空隙が体系的に解消され、固体塊が形成されます。

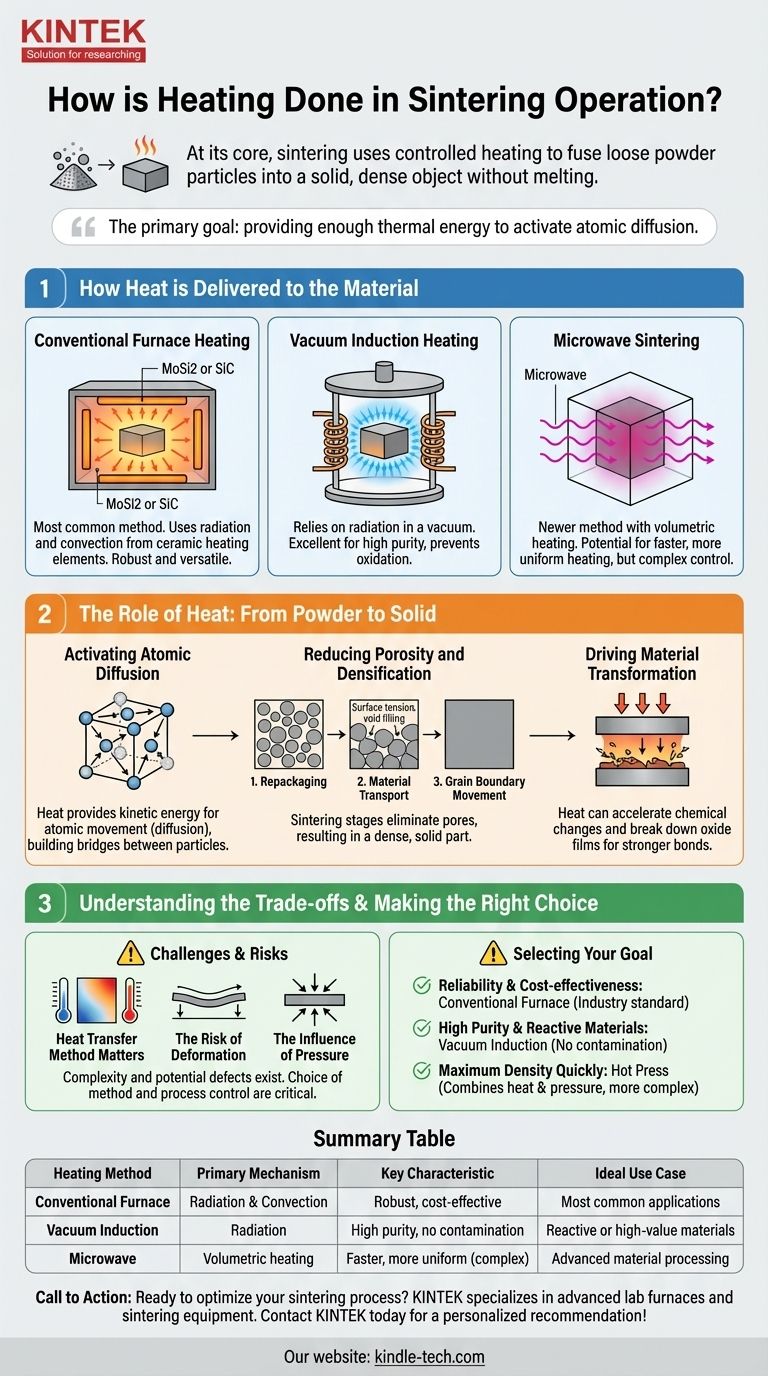

材料への熱の伝達方法

加熱は焼結プロセスの原動力です。この熱エネルギーが粉末材料に伝達される方法は、均一で高密度の最終部品を実現するために極めて重要です。

従来の炉加熱

最も広く使用されている方法は、高温のセラミック発熱体を備えた炉の中に材料を配置することです。

これらの発熱体は、しばしば二ケイ化モリブデン(MoSi2)や炭化ケイ素(SiC)などの材料で作られており、非常に高温になり、主に放射と対流によって部品に熱を伝達します。これは、さまざまな材料に適した、堅牢で十分に理解されている方法です。

真空誘導加熱

真空環境下では、空気による従来の熱伝達(対流)は不可能です。代わりに、真空焼結はほぼ排他的に放射に依存します。

加熱モジュールまたはコイルが材料を取り囲み、接触しません。それは熱エネルギーを材料の表面に直接放射します。この方法は、真空が反応性ガスを除去するため、酸化や汚染を防ぐのに優れています。

マイクロ波焼結

より新しく、あまり一般的でない方法は、マイクロ波焼結です。外部から内部へ加熱する従来の熱とは異なり、マイクロ波は材料を貫通し、より体積的に加熱することができます。これは、より速く均一な加熱の可能性を秘めていますが、制御がより複雑な技術です。

熱の役割:粉末から固体へ

熱を加えることは、単に材料を熱くする以上のことをします。それは、ゆるい粉末を強固な固体部品に変える原因となる、原子レベルでの一連の物理的変化を開始させます。

原子拡散の活性化

熱は、結晶構造内の原子が移動できるようにする運動エネルギーを提供します。この原子拡散は、焼結の根底にある基本的なメカニズムです。原子が移動するにつれて、粒子から粒子へと移動し、隙間を埋めるように効果的に架け橋を築きます。

気孔率の低減と高密度化

初期の粉末成形体は、気孔や空隙でいっぱいです。焼結プロセスは、この気孔率を除去するために段階的に進行します。

まず、粒子がより密に詰め込まれた配置に再配列されます。次に、表面張力によって駆動され、原子が拡散して残りの空隙を埋めるように移動し、材料輸送が発生します。最終段階では、原子が結晶粒界に沿って移動し、最後の内部気孔を滑らかにして除去し、高密度で固体の部品が得られます。

材料変態の促進

熱は、化学的および物理的な変化を可能にしたり、加速させたりすることもあります。例えば、熱間プレスでは、熱と圧力の組み合わせによって、粉末表面の頑固な酸化膜を破壊することができます。これにより純粋な金属が露出し、より強力な結合と最終的な高密度化が可能になります。

トレードオフと課題の理解

加熱は不可欠ですが、複雑さと欠陥の可能性ももたらします。方法の選択とプロセスの制御は、成功のために極めて重要です。

熱伝達方法の重要性

熱が部品に入る方法は重要です。従来の炉からの表面加熱は、部品の外面が内面よりも熱くなる温度勾配を引き起こすことがあります。加熱モジュールの選択は、均一な高密度化を確実にするために、材料と部品の形状に慎重に合わせる必要があります。

変形の危険性

焼結温度では、材料は完全に高密度になる前に柔らかく可塑性があります。この脆弱な段階では、重力や摩擦などの力が部品の反り、たるみ、または歪みを引き起こす可能性があります。所望の形状を維持するためには、炉内での適切な支持が不可欠です。

圧力の影響

熱間プレスなどのプロセスでは、熱と同時に継続的な圧力が導入されます。これは従来の焼結ではありません。外部圧力は粒子を積極的に押し付け、高密度化を加速させることができますが、圧力のない焼結とは異なる内部応力と微細構造を生み出します。

目標に合わせた適切な選択

加熱方法の選択は、単に目標温度に到達することではなく、特定の成果を達成するために材料の変態を制御することです。

- 信頼性と費用対効果が主な焦点の場合: セラミック発熱体を備えた従来の炉は業界標準であり、ほとんどのアプリケーションで主力となります。

- 高純度または反応性材料の処理が主な焦点の場合: 真空誘導焼結は、材料の品質を損なう大気汚染を排除するため、優れています。

- 最速で最大の高密度化を達成することが主な焦点の場合: 熱間プレスで熱と圧力を組み合わせることは、より複雑ではありますが、高密度化のための効果的な道筋です。

結局のところ、選択する加熱方法は、ゆるい粉末から完成した機能部品へと原子レベルの旅を制御するために使用するツールです。

要約表:

| 加熱方法 | 主要なメカニズム | 主な特徴 | 理想的な使用例 |

|---|---|---|---|

| 従来の炉 | 放射と対流 | 堅牢、費用対効果が高い | ほとんどのアプリケーション |

| 真空誘導 | 放射 | 高純度、汚染なし | 反応性または高価値の材料 |

| マイクロ波 | 体積加熱 | より速い、より均一(複雑) | 先進的な材料処理 |

焼結プロセスを最適化する準備はできましたか? 適切な加熱方法は、材料が必要とする密度、強度、純度を達成するために極めて重要です。KINTEKは、真空および高温ソリューションを含む、先進的なラボ炉および焼結装置を専門としています。当社の専門家は、お客様の特定の材料と目標に最適なシステムを選択するお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、お客様のアプリケーションについてご相談の上、個別のおすすめを入手してください!

ビジュアルガイド