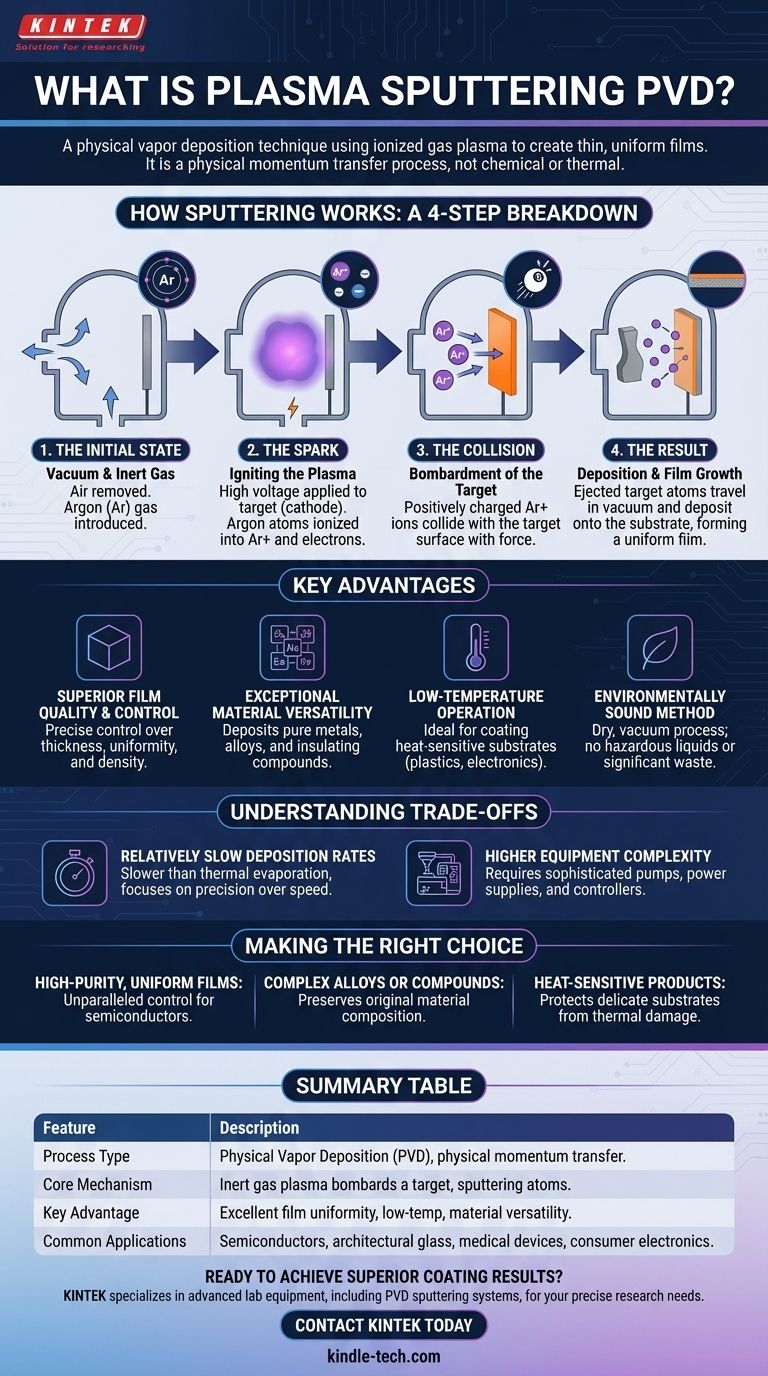

要するに、プラズマスパッタリングPVDとは、真空を利用したコーティング技術であり、高エネルギーのイオン化ガス(プラズマ)を使用して、「ターゲット」と呼ばれる原料から原子を物理的に叩き出します。叩き出された原子は真空を通過し、部品の表面に堆積して、極めて薄く均一な膜を形成します。

理解すべき核となる原理は、スパッタリングが化学的または熱的なプロセスではないということです。これは純粋に物理的な運動量伝達です。これにより、非常に多様な材料上に精密で高品質なコーティングを作成するための、制御性が高く多用途な手法となります。

スパッタリングの仕組み:段階的な内訳

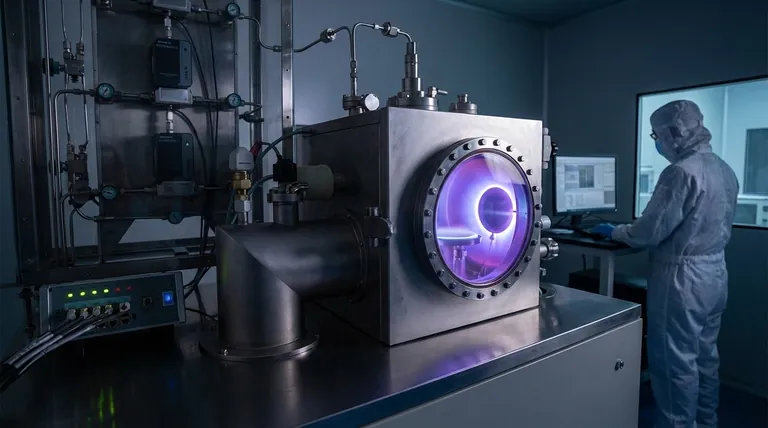

半導体から建築用ガラスに至るまで、高度な製造業でスパッタリングが広く使用されている理由を理解するためには、プロセスのメカニズムを把握することが不可欠です。これは真空チャンバー内で行われる慎重に制御された一連の工程です。

初期状態:真空と不活性ガス

まず、密閉されたチャンバー内の空気と汚染物質がすべて排気され、真空が作られます。

次に、少量で精密に制御された量の不活性ガス、最も一般的にはアルゴン(Ar)がチャンバー内に導入されます。このガスが、最終的に作業を行う原子を提供します。

火花:プラズマの点火

チャンバー全体に高電圧が印加され、原料(ターゲット)が負極(カソード)として機能します。

この強力な電場はアルゴン原子から電子を剥ぎ取り、プラズマとして知られる輝くイオン化ガスを生成します。このプラズマは、正電荷を帯びたアルゴンイオン(Ar+)と自由電子で構成されています。

衝突:ターゲットへの爆撃

正電荷を帯びたアルゴンイオンは電場によって強力に加速され、負電荷を帯びたターゲットに向かって引き寄せられます。

これらのイオンはかなりの力でターゲットの表面に衝突します。これは、アルゴンイオンがキューボールとなる、微小なビリヤードゲームのようなものだと考えてください。

結果:堆積と膜の成長

これらの衝突からのエネルギーは、ターゲット材料から原子を物理的に叩き出すのに十分です。この原子の放出が「スパッタリング」効果です。

これらのスパッタされた原子は真空を直線的に移動し、コーティングされる物体(基板)に当たるまで移動し、徐々に薄く均一で密着性の高い膜を形成します。

スパッタリングプロセスの主な利点

スパッタリングは偶然選ばれているわけではありません。その物理的なメカニズムは、他のコーティング方法と比較して明確な利点をもたらします。

優れた膜品質と制御性

ターゲットから基板へ原子を物理的に転送するため、膜の厚さ、均一性、密度を極めて精密に制御できます。これは半導体製造などの用途において極めて重要です。

優れた材料の多様性

スパッタリングは、純粋な金属、合金、さらには絶縁性化合物を含む、非常に幅広い材料から膜を堆積させるために使用できます。この柔軟性により、多くの異なる産業に適しています。

低温動作

多くの場合、非常に高温を必要とする化学気相成長法(CVD)などのプロセスと比較して、スパッタリングは比較的低温のプロセスです。これにより、プラスチックや電子機器などの熱に弱い基板のコーティングに理想的です。

環境に優しい方法

PVDスパッタリングはドライプロセスであり、すべて真空中で行われます。有害な液体を使用せず、大量の化学廃棄物も発生しないため、従来のめっき方法よりもはるかにクリーンで安全な代替手段となります。

トレードオフの理解

単一のプロセスがすべての用途に完璧であるわけではありません。情報に基づいた決定を下すためには、その限界を理解する必要があります。

比較的遅い成膜速度

スパッタリングの原子ごとの性質は、精密ではありますが、熱蒸着などの他のPVD法よりも遅くなることがあります。膜品質よりも純粋な速度が重要となる用途では、他の方法が好まれる可能性があります。

装置の複雑性が高い

スパッタリングシステムには、高度な真空ポンプ、高電圧電源、精密なガス流量制御装置が必要です。これにより、初期の設備投資が単純なコーティング技術よりも大きくなる可能性があります。

目標に応じた適切な選択

コーティングプロセスの選択は、必要な結果に完全に依存します。スパッタリングは、精度と品質が最も重要となる場面で優れています。

- 高純度で均一な膜が主な焦点である場合:スパッタリングは、膜の厚さ、密度、組成に対する比類のない制御を提供します。

- 複雑な合金や化合物を扱っている場合:スパッタリングは、堆積膜において元の材料の組成を維持するのに優れています。

- 熱に弱い製品をコーティングする必要がある場合:プロセスの低温特性が、デリケートな基板を熱損傷から保護します。

結局のところ、プラズマスパッタリングは、現代のエレクトロニクスと先端材料を定義する高性能表面を作成するための基盤技術です。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長法(PVD)、物理的運動量伝達。 |

| コアメカニズム | 不活性ガスプラズマがターゲットを爆撃し、原子を基板上にスパッタする。 |

| 主な利点 | 優れた膜の均一性、低温動作、材料の多様性。 |

| 一般的な用途 | 半導体製造、建築用ガラス、医療機器、民生用電子機器。 |

優れたコーティング結果を達成する準備はできましたか?

KINTEKは、PVDスパッタリングシステムを含む高度な実験装置を専門としており、研究室の正確なニーズに対応します。新しい半導体コンポーネントを開発する場合でも、熱に弱い材料をコーティングする場合でも、当社の専門知識により、研究で求められる高品質で均一な膜を得ることができます。

今すぐKINTEKにお問い合わせいただき、当社のスパッタリングソリューションがお客様のプロジェクトをどのように強化し、研究室でのイノベーションを促進できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機