プレーナーマグネトロンスパッタリングは、その核心において、薄膜コーティングを施すための高度に制御された物理蒸着(PVD)技術です。これは、磁場を使用して、ターゲットと呼ばれる平らな(プレーナー)ソース材料のすぐ前で、活性化されたガスプラズマを閉じ込めます。これらのイオンがターゲットに衝突し、原子を物理的に叩き出し、それらの原子は真空を通過して基板上に堆積し、均一で高品質な膜を形成します。

マグネトロンスパッタリングの本質的な革新は、磁場を戦略的に利用して電子をターゲットの近くに閉じ込めることです。これにより、高密度で非常に効率的なプラズマが生成され、コーティング速度が劇的に向上し、動作圧力が低下します。これらすべては、基板を有害な熱や衝突から保護しながら行われます。

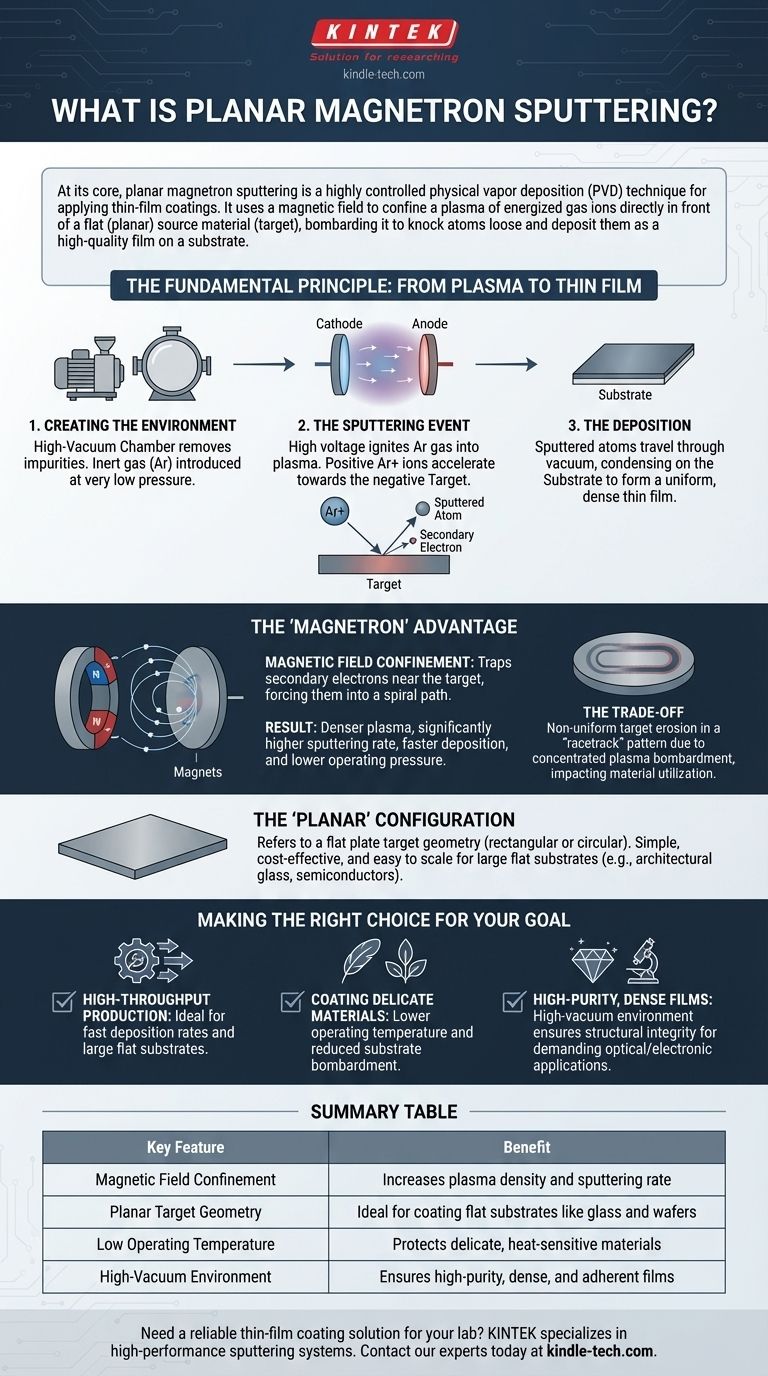

基本原理:プラズマから薄膜へ

マグネトロンスパッタリングを理解するには、プロセスをその主要な段階に分解するのが最善です。各ステップは、厳密に制御された真空環境で前のステップに基づいて構築されます。

環境の作成:真空と不活性ガス

プロセス全体は高真空チャンバー内で行われます。これは、最終的な膜を汚染する可能性のある不純物を除去するために不可欠です。

真空が確立されると、最も一般的にアルゴンである不活性ガスが非常に低い圧力で導入されます。このガスは、プラズマを生成するためにイオン化される原子を提供します。

スパッタリングイベント:イオン衝撃

コーティングのソース材料であるターゲットに高い負電圧が印加されます。これにより、ターゲット(陰極)とチャンバー/陽極の間に強い電界が生成されます。

この電圧がアルゴンガスを着火させ、原子から電子を剥ぎ取り、正のアルゴンイオンと自由電子からなる発光プラズマを生成します。正のアルゴンイオンは、負に帯電したターゲットに向かって積極的に加速されます。

衝突すると、これらの高エネルギーイオンはターゲット材料から原子を物理的に叩き出す、つまり「スパッタリング」します。

堆積:基板上での膜形成

スパッタリングされた原子はターゲットから放出され、真空チャンバー内を移動します。

これらの原子が基板(コーティングされる物体)に到達すると、その表面に凝縮し、徐々に薄く、緻密で、密着性の高い膜を形成します。

「マグネトロン」の利点:なぜ磁石が鍵なのか

標準的なスパッタリングは機能しますが、遅く非効率的です。マグネトロン(ターゲットの背後にある特定の磁石の配置)の追加は、プロセスを革新します。

最大効率のための電子トラップ

イオンがターゲットに衝突すると、原子をスパッタリングするだけでなく、二次電子も叩き出します。単純なシステムでは、これらの電子は失われます。

マグネトロンは、ターゲットの表面に平行な磁場を生成します。この磁場は高エネルギー電子を閉じ込め、ターゲットのすぐ前で長い螺旋経路に強制的に導きます。

結果:より高密度のプラズマとより速い堆積

これらの閉じ込められた電子が螺旋状に動くと、そうでない場合よりもはるかに多くのニュートラルなアルゴン原子と衝突し、イオン化します。

この作用により、最も効果的な領域(ターゲットのすぐ近く)でプラズマの密度が劇的に増加します。より多くのイオンはより多くの衝突を意味し、その結果、著しく高いスパッタリング速度とより速い膜堆積が得られます。

トレードオフの理解

プレーナーマグネトロンスパッタリングの主なトレードオフは、ターゲットの不均一なエロージョンです。磁場は、プラズマを特定の領域、多くの場合、楕円形または「ラケットトラック」のような形状に最も強く閉じ込めます。

この集中した衝突により、ターゲットはこのラケットトラックパターンで不均一にエロージョンします。時間が経つと、エロージョングルーブの外側にかなりの材料が残っていてもターゲットの交換が必要になり、材料利用効率に影響を与えます。

「プレーナー」構成

「プレーナー」という用語は、単にターゲット材料の形状を指します。

フラットターゲットのシンプルさ

この構成では、ターゲットは通常、長方形または円形の平らなプレートです。これは、フラットな基板や多数の小型部品をコーティングするための最も一般的で費用対効果が高く、簡単なセットアップです。

そのシンプルな形状により、設計、スケールアップ、メンテナンスが容易であり、建築用ガラス、半導体、ディスプレイなどのコーティングのための産業用途で広く普及している理由です。

目標に合った適切な選択をする

プレーナーマグネトロンスパッタリングは万能なソリューションではありませんが、適切な問題に適用された場合、強力で汎用性の高いツールです。

- 均一なコーティングのハイスループット生産が主な焦点である場合:この方法は、高速堆積速度と、大型のフラット基板をコーティングするためのスケーラビリティにより理想的です。

- デリケートな材料や温度に敏感な材料のコーティングが主な焦点である場合:このプロセスの低い動作温度と基板への電子衝突の低減は、他の熱的方法よりも優れた選択肢となります。

- 高純度で緻密な、密着性の高い膜の実現が主な焦点である場合:高真空環境と高エネルギー堆積プロセスにより、要求の厳しい光学または電子用途向けに優れた構造的完全性を持つコーティングが作成されます。

最終的に、このプロセスを理解することで、高度な材料表面を作成するための最も効率的で正確な方法を選択できるようになります。

要約表:

| 主要機能 | 利点 |

|---|---|

| 磁場閉じ込め | プラズマ密度とスパッタリング速度の向上 |

| プレーナターゲット形状 | ガラスやウェーハなどのフラット基板のコーティングに最適 |

| 低動作温度 | デリケートな熱に弱い材料を保護 |

| 高真空環境 | 高純度、緻密、密着性の高い膜を保証 |

研究室向けの信頼性の高い薄膜コーティングソリューションが必要ですか? KINTEKは、精度と効率のために設計されたスパッタリングシステムを含む、高性能ラボ機器を専門としています。半導体研究、光学、材料科学のいずれに従事している場合でも、当社のプレーナーマグネトロンスパッタリングツールは、必要な均一で高品質なコーティングを提供します。今すぐ当社の専門家にご連絡ください。お客様の特定の研究室要件をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用電動油圧真空熱プレス

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 光学コーティングは何をしますか?優れた光学性能のために光を制御します

- CVDダイヤモンドは何でできているのか?ラボグロウンジェムの背後にある科学を発見する

- ダイヤモンドコーティングはどのくらい持続しますか?用途に合ったコーティングで寿命を最大化する

- 機械的薄膜の特性と用途は何ですか?耐久性と耐摩耗性を向上させる

- カーボンナノチューブは産業界でなぜ重要なのでしょうか?次世代材料性能の解き明かし

- ダイヤモンドコーティングの温度は何度ですか?比類のない熱管理でパフォーマンスを最大化

- スパッタリングの主な目的は何ですか?高性能薄膜成膜を実現する

- HFCVDにおけるタンタル(Ta)線の役割とは?高性能フィラメントによるダイヤモンド成長の動力源