その核心において、イオンビームスパッタリングは、表面に極めて薄く精密な膜を形成するために使用される、高度に制御された物理蒸着(PVD)技術です。これは、集束されたイオンビームをターゲット材料に照射し、ターゲットから原子を剥離または「スパッタリング」させることで機能します。これらの放出された原子は真空を通過し、基板上に堆積して、緻密で均一な高品質のコーティングを形成します。

イオンビームスパッタリングの決定的な違いは、イオン源とターゲット材料が分離されていることです。この分離により、エンジニアは成膜プロセスを比類なく制御でき、速度とスケーラビリティを犠牲にしてでも優れた膜品質を実現できます。

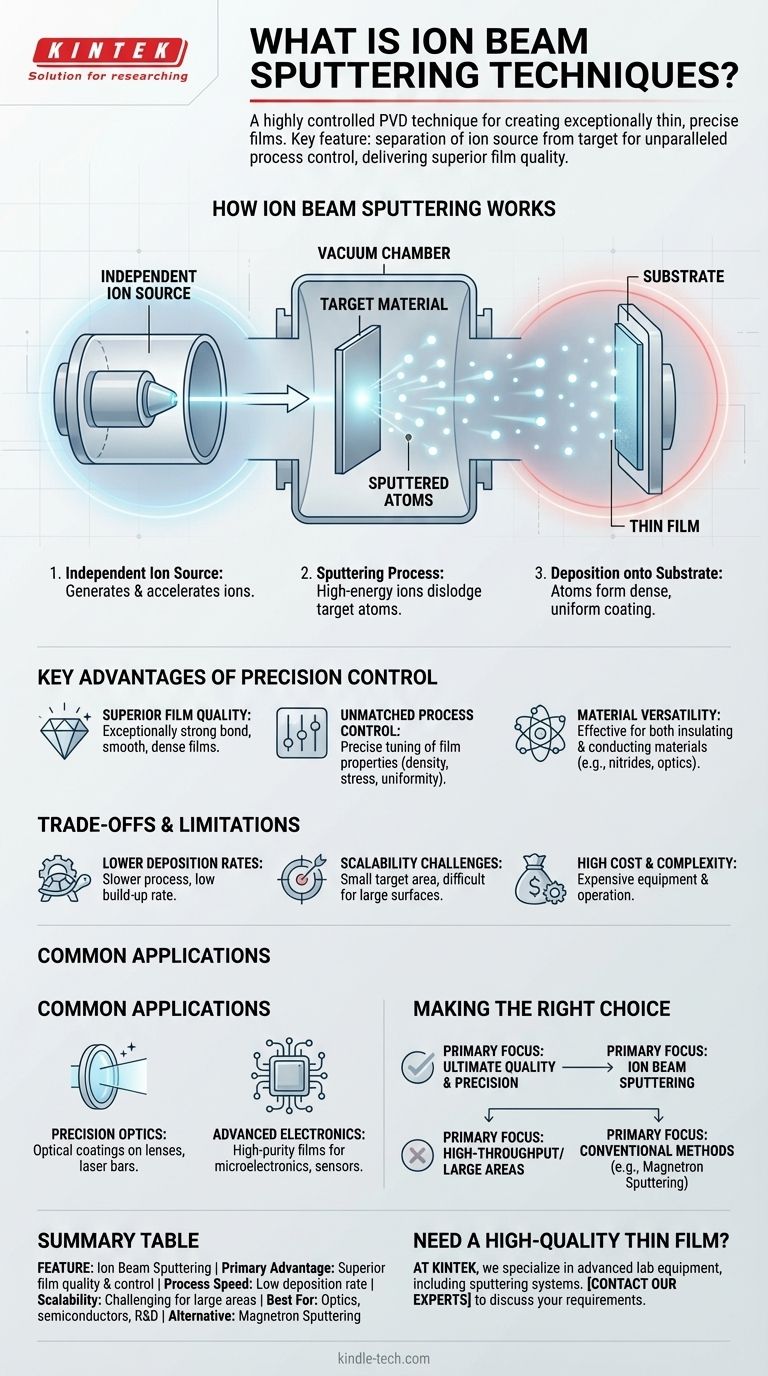

イオンビームスパッタリングの仕組み

このプロセスは基本的にエネルギー伝達に関するものですが、その精度はエネルギーがどのように生成され、指向されるかによって決まります。これは一般的なスパッタリング原理の改良版です。

独立したイオン源

プラズマがターゲットの近くで生成される他の方法とは異なり、イオンビームスパッタリングは外部の独立したイオン源を使用します。この源はイオンを生成および加速し、明確に定義された制御可能なビームを作成します。

スパッタリングプロセス

この集束されたイオンビームは、真空チャンバー内のターゲット材料に照射されます。イオンの高エネルギー衝撃は、ターゲット原子に運動量を伝達し、表面から原子を剥がします。

基板への堆積

スパッタリングされた原子は、コーティングされるコンポーネントである基板に衝突するまで直線的に移動します。それらはこの表面に凝縮し、数ナノメートルから数マイクロメートルまでの厚さの薄膜を徐々に形成します。

精密制御の主な利点

イオン源とターゲットの分離は些細なことではありません。それはこの技術の主な利点の源であり、利用可能な最高のPVD方法の1つと見なされている理由です。

優れた膜品質

堆積された原子のエネルギー結合は、標準的な真空コーティングよりも著しく高く、その結果、非常に強力な結合が得られます。生成される膜は、非常に滑らかで緻密であることで知られています。

比類のないプロセス制御

イオン源が独立しているため、エンジニアはイオンエネルギーやビーム電流などのパラメータを正確に制御できます。これにより、膜の密度、応力、均一性などの特性を高度な精度で微調整できます。

材料の多様性

このプロセスにより、絶縁体と導体の両方の材料を効果的にスパッタリングできます。この柔軟性により、窒化物膜から精密光学部品まで、幅広い高度な材料アプリケーションに適しています。

トレードオフと限界の理解

欠点のない技術はありません。イオンビームスパッタリングの精度と品質は、他の分野でかなりのコストがかかります。

低い成膜速度

イオンビームスパッタリングは、マグネトロンスパッタリングなどの方法と比較して、一般的に非常に遅いプロセスです。膜が形成される速度が低いため、大量生産にはあまり適していません。

スケーラビリティの課題

イオンビームの集束された性質により、ターゲットの衝撃領域が小さくなります。このため、広い表面積にわたって均一な厚さの膜を堆積させることは困難で非効率的です。

高コストと複雑さ

イオンビームスパッタリングに必要な装置は複雑で、導入と運用に費用がかかります。この高い参入障壁により、その独自の利点が絶対に必要とされるアプリケーションにその使用が限定されます。

精度が最重要視される一般的なアプリケーション

イオンビームスパッタリングに固有のトレードオフは、膜品質と制御が妥協できないアプリケーションに限定されることを意味します。

精密光学

この技術は、レンズ、レーザーバー、および均一性と膜密度が性能にとって重要であるその他のコンポーネントに光学コーティングを作成するために広く使用されています。

高度な電子機器

半導体製造では、イオンビームスパッタリングは、ジャイロスコープに見られるような現代のマイクロエレクトロニクスおよびセンサーに必要な高純度で欠陥のない薄膜を堆積するために使用されます。

目標に合った適切な選択をする

成膜技術の選択は、品質の必要性と時間および予算の制約とのバランスに完全に依存します。

- 究極の膜品質と精密制御が主な焦点である場合:イオンビームスパッタリングは、光学、半導体、または研究における要求の厳しいアプリケーションに優れた選択肢です。

- 高スループット製造または広い領域のコーティングが主な焦点である場合:マグネトロンスパッタリングのようなより従来の方法の方がはるかに実用的で費用対効果が高いでしょう。

最終的に、イオンビームスパッタリングは、薄膜の原子レベルの特性が成功のための最も重要な要素である場合に、専門家が使用するツールです。

要約表:

| 特徴 | イオンビームスパッタリング |

|---|---|

| 主な利点 | 優れた膜品質と精密制御 |

| プロセス速度 | 低い成膜速度 |

| スケーラビリティ | 広い領域では困難 |

| 最適用途 | 精密光学、半導体、研究開発 |

| 大量生産の代替案 | マグネトロンスパッタリング |

重要なアプリケーションに高品質の薄膜が必要ですか?

KINTEKでは、研究および高精度製造の厳しいニーズを満たすために、スパッタリングシステムを含む高度な実験装置を提供することに特化しています。当社の専門知識は、光学、半導体、または先進材料におけるプロジェクトに必要な優れた膜の均一性、密度、および制御を実現するための適切なPVD技術を選択するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の特定の要件について話し合い、KINTEKのソリューションがお客様のラボの機能をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート