プラズマ支援化学気相成長法(PECVD)の最大の利点は、従来の熱CVD法よりも大幅に低い温度で動作できる能力です。標準的なCVDが化学反応を促進するために高温のみに依存するのに対し、PECVDは励起されたプラズマを使用して同じ結果を達成します。この根本的な違いにより、コーティングを成功させることができる材料の範囲が劇的に広がります。

従来のCVDは、純粋で均一なコーティングを作成するための強力なツールですが、その高温要件が使用を制限します。PECVDは、エネルギー豊富なプラズマを使用することでこれを克服し、損傷を引き起こすことなく温度に敏感な材料上に高品質の膜を堆積する能力を解き放ちます。

コアとなる利点:温度の障壁を下げる

他の方法よりもPECVDを選択する主な理由は、その低温動作にあります。この能力は、堆積プロセスを開始する方法に直接由来します。

従来のCVDの仕組み(熱の問題)

標準的な熱CVDプロセスでは、しばしば数百度から千度を超える高温が必要です。この熱エネルギーは、前駆体ガスの化学結合を切断するために必要であり、原子が反応して薄膜として基板表面に堆積することを可能にします。

PECVDによる解決策:熱の代わりにプラズマを使用する

PECVDは、極端な熱の必要性をプラズマからのエネルギーに置き換えます。通常、高周波(RF)または直流(DC)の電場が前駆体ガスに加えられ、原子から電子が剥ぎ取られ、イオンとラジカルの非常に反応性の高い環境が生成されます。

この励起されたプラズマは、化学結合を切断し、はるかに低い基板温度で堆積反応を促進するために必要なエネルギーを提供します。

材料適合性への影響

この低い動作温度が重要な利点となります。これにより、従来のCVDプロセスの熱によって溶解、反り、または機能的に破壊されてしまう可能性のある基板上に、耐久性の高い高品質の膜を堆積させることが可能になります。

これにより、PECVDはポリマー、プラスチック、既製の電子回路、その他の温度に敏感なコンポーネントを含む用途に不可欠となります。

従来のCVDから受け継いだ利点

低温動作がその決定的な特徴ですが、PECVDはより広範なCVD技術ファミリーの強力な基本的な利点も保持しています。

高純度と均一性

熱CVDと同様に、PECVDは極めて高い純度の膜を生成する能力があります。このプロセスは非視線(non-line-of-sight)でもあるため、複雑な形状や入り組んだ表面を持つ部品に対しても、均一なコンフォーマルコーティングを作成できます。

多用途性と制御性

このプロセスは非常に多用途であり、炭化ケイ素(SiC)などのセラミックや絶縁体を含む幅広い材料を堆積させるために使用できます。技術者はプロセスパラメータを完全に制御できるため、最新の電子機器に不可欠な超薄層を正確に作成できます。

強力な密着性と耐久性

PECVD膜は通常、基板に非常によく密着する耐久性のあるコーティングを形成します。これらのコーティングは、摩耗、腐食、極端な温度変化に対する耐性を提供するように設計できます。

トレードオフの理解

いかなる技術にも妥協がないわけではありません。強力ではありますが、PECVDは単純な熱システムには存在しない複雑さをもたらします。

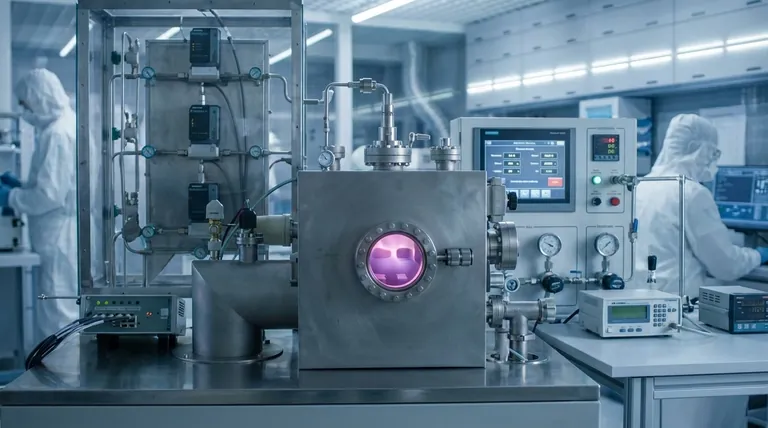

システムの複雑さとコスト

PECVDシステムは、熱CVD炉よりも本質的に複雑です。真空チャンバー、ガス供給システム、そして最も重要なこととして、プラズマを生成および維持するための電源(RFジェネレーターなど)と関連ハードウェアが必要です。これにより、初期の設備費用とメンテナンスの負担の両方が増加します。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、場合によっては基板や成長中の膜を物理的に衝突させることがあります。これは応力を誘発したり、微細な欠陥を作成したりする可能性があり、プラズマ条件を微調整することで注意深く管理する必要があります。

異なる膜特性

堆積が低温かつプラズマ環境下で行われるため、得られる膜の特性は熱CVDで成長させたものと異なる場合があります。たとえば、PECVD膜は密度や化学組成(例:より高い水素含有量)が異なる場合があり、これは用途に応じて利点にも欠点にもなり得ます。

プロジェクトへの適用方法

PECVDと従来のCVDのどちらを選択するかは、プロジェクトの主な制約、すなわち基板の熱許容度を明確に理解することが必要です。

- 熱に敏感な基板へのコーティングが主な焦点である場合: プラスチックや完成した電子デバイスの熱損傷を防ぐために、PECVDは決定的な、しばしば唯一の実行可能な選択肢となります。

- 特定の膜特性の達成が主な焦点である場合: 両方の方法を評価する必要があります。なぜなら、特定の材料にとっての「最適な」膜密度や純度は、高温または低温のいずれかで達成される可能性があるからです。

- 単純な材料に対する設備コストの最小化が主な焦点である場合: 基板が容易に高温処理に耐えられるのであれば、従来の熱CVDの方が費用対効果の高い解決策となります。

この根本的な温度と特性のトレードオフを理解することが、特定の用途に適切な堆積技術を選択するための鍵となります。

要約表:

| 主な利点 | 説明 |

|---|---|

| 低温動作 | 従来のCVDよりも大幅に低い温度で膜を堆積させ、敏感な基板の損傷を防ぎます。 |

| 高純度と均一性 | 複雑な形状に対しても、極めて純粋でコンフォーマルなコーティングを生成します。 |

| 材料の多用途性 | 炭化ケイ素(SiC)などのセラミックや絶縁体を含む幅広い材料を堆積させることができます。 |

| 強力な密着性 | 摩耗や腐食に強い、耐久性のある密着性の高いコーティングを作成します。 |

温度に敏感な材料上に高品質の薄膜を堆積させる必要がありますか? KINTEKは、PECVDシステムを含む高度なラボ用機器と消耗品を提供し、お客様固有のラボのニーズに対応することに特化しています。当社の専門知識により、熱損傷なしにポリマー、プラスチック、電子部品をコーティングするための適切なソリューションを確実に得ることができます。詳細については、今すぐお問い合わせいただき、PECVDがお客様の研究または生産プロセスをどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置