フリーシンタリングの核心は、加熱中に外部圧力を一切かけずに、粉末成形体を固体物体に変換するために使用される熱プロセスです。無加圧焼結とも呼ばれ、部品は炉内で表面エネルギーの低下によってのみ駆動され、独自に収縮して高密度化します。「フリー」であるとは、このプロセスが熱のみによって達成されることを意味します。これは、熱と高圧が同時に加えられて材料を押し固めるホットプレスなどの方法とは対照的です。

「フリー」という用語が決定的な違いです。これは、この一般的で費用対効果の高い方法を、圧力支援技術から区別し、固化が外部の力ではなく、温度と時間のみによって達成されることを強調しています。

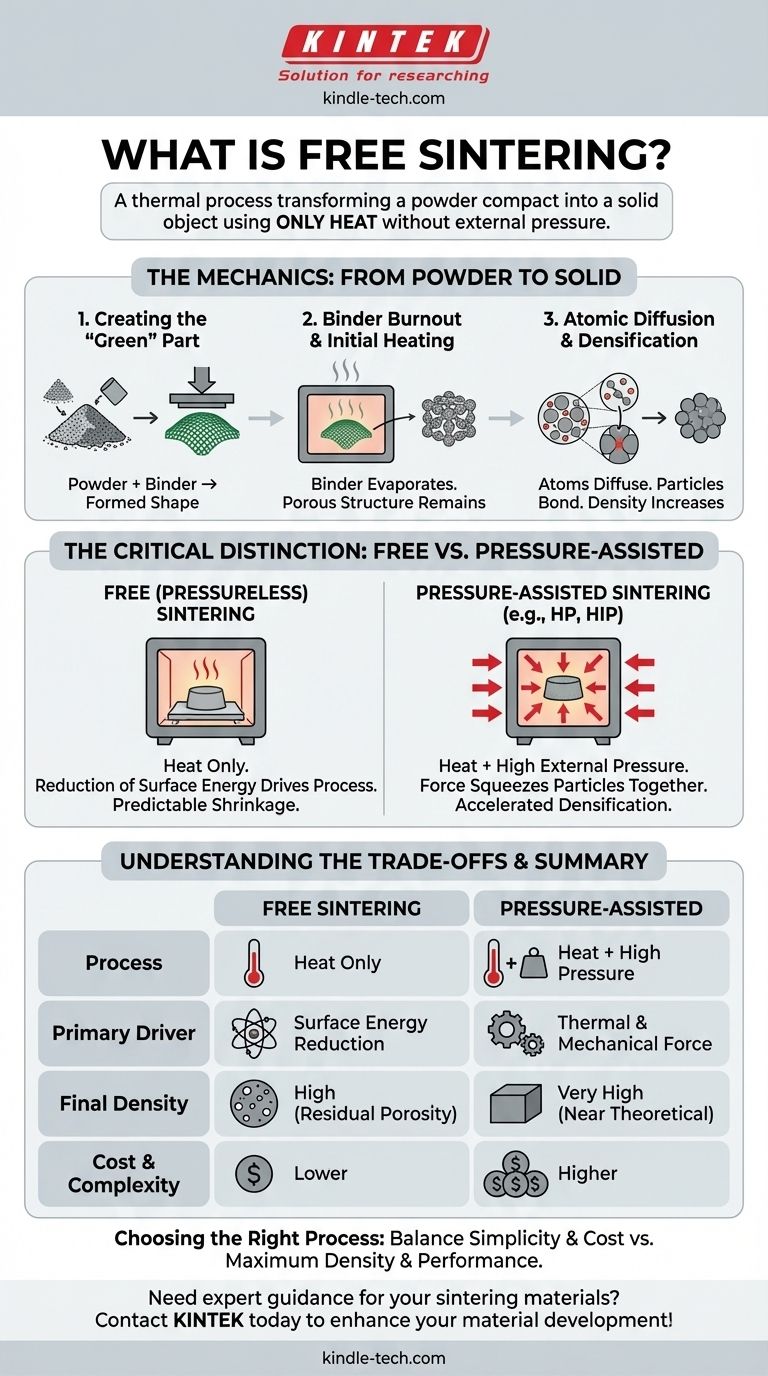

シンタリングのメカニズム:粉末から固体へ

フリーシンタリングをユニークなものにしているものを理解するためには、まず、あらゆるシンタリングプロセスの基本的な段階を理解する必要があります。目標は、粒子を結合させて気孔率を減らし、高密度で固体な部品を作成することです。

段階 1:「グリーン」部品の作成

プロセスは粉末から始まります。これは金属、セラミック、またはプラスチックのいずれかです。この粉末には、取り扱い強度を持たせるために、一時的なバインダー(ワックスやポリマーなど)が混合されることがよくあります。

この混合物は、その後、「グリーン」部品として知られる所望のニアネットシェイプに成形されます。これは、プレス、射出成形、泥漿鋳造、または積層造形(3Dプリンティング)など、さまざまな方法で行うことができます。

段階 2:バインダーの焼成と初期加熱

グリーン部品は炉に入れられます。初期加熱段階で、バインダー材料が慎重に燃焼または蒸発させられ、主要な粉末の脆くて多孔質な構造が残されます。

段階 3:原子拡散と高密度化

温度がさらに上昇し、材料の融点に近づく(しかし達しない)と、粒子の表面上の原子は非常に移動しやすくなります。

物体の全表面エネルギーを低減するという熱力学的な必要性に駆られて、原子は粒子の接触点の間に拡散します。このプロセスにより、隣接する粒子の間に「ネック」が形成され成長し、それらの間の気孔空間が徐々に排除され、部品全体が収縮してより高密度になります。

決定的な違い:フリーシンタリング vs. 圧力支援シンタリング

「フリーシンタリング」という用語は、このプロセスを高性能の代替手段と区別するために存在します。主な違いは、外部圧力の役割です。

フリー(無加圧)シンタリングの定義

フリーシンタリングでは、グリーン部品は制御された雰囲気の炉内のトレイの上に単に置かれます。高密度化プロセスは、上記で説明したように、熱エネルギーと材料の表面積を最小限に抑えようとする自然な傾向のみに起因して発生します。

部品の寸法は拘束されず、予測可能な(ただし必ずしも完全に均一ではない)方法で収縮します。

代替手段:圧力支援シンタリング

対照的に、ホットプレス(HP)や熱間静水圧プレス(HIP)などの方法は、加熱サイクル中に部品に多大な外部圧力をかけます。

この外部の力は粒子を積極的に押し付け、そうでなければ残る可能性のある気孔を潰すのを助けます。この機械的な支援により高密度化が加速され、部品がより高い最終密度に達することが可能になります。

トレードオフの理解

フリーシンタリングと圧力支援シンタリングの選択は、コスト、複雑さ、最終性能の間の古典的なエンジニアリング上のトレードオフです。

フリーシンタリングの利点

フリーシンタリングの主な利点は、そのシンプルさと費用対効果です。炉の装置は高圧を封じ込めて印加する必要がないため、製造コストが低く、大量生産に適しています。

また、3Dプリンティングなどで作られるような、金型でプレスするのが困難または不可能な、非常に複雑な形状の部品の製造にも理想的です。

フリーシンタリングの限界

主な欠点は、完全(100%)密度を達成することが難しい場合があることです。残留気孔率が残ることが多く、これは材料の究極的な機械的特性(強度、硬度、疲労寿命など)を損なう可能性があります。

特定の先進セラミックスや高性能合金では、フリーシンタリングでは、合理的な時間内に要求される密度を達成するための十分な駆動力とならない場合があります。

圧力支援シンタリングが必要な場合

圧力支援方法は、最高の密度と優れた材料特性が譲れない重要な用途のために予約されています。これには、残留気孔率が故障につながる可能性のある航空宇宙部品、医療用インプラント、高性能切削工具などが含まれます。

目標に合った正しい選択をする

フリーシンタリングを使用するかどうかの決定は、最終部品の要件に完全に依存します。

- 主な焦点が費用対効果と形状の複雑さである場合:フリーシンタリングは、幅広い産業用および市販部品にとって、ほぼ常に正しく最も経済的な選択肢です。

- 主な焦点が最高の機械的性能のための最大密度を達成することである場合:圧力支援シンタリングは、ミッションクリティカルなアプリケーションにとって、より高価ではあるものの、必要な道筋です。

- 新しい材料または合金を開発している場合:フリーシンタリングは優れた出発点ですが、材料が熱のみで高密度化が困難であることが判明した場合、圧力をかける必要があるかもしれません。

結局のところ、フリーシンタリングを理解することは、プロセスの単純さと材料の完全性の追求との間の基本的なバランスを理解することです。

要約表:

| 側面 | フリーシンタリング | 圧力支援シンタリング |

|---|---|---|

| プロセス | 熱のみ、外部圧力なし | 熱+高い外部圧力 |

| 主な駆動力 | 表面エネルギーの低減 | 熱的および機械的力の組み合わせ |

| 最終密度 | 高いが、残留気孔率が残る場合がある | 非常に高い、理論密度に近い |

| コストと複雑さ | 低コスト、よりシンプルな装置 | 高コスト、より複雑な装置 |

| 理想的な用途 | 費用対効果の高い、複雑な形状 | ミッションクリティカルな、高性能部品 |

ラボの材料に最適なシンタリングプロセスを選択する必要がありますか?

KINTEKでは、ラボ機器と消耗品の専門家として、最適な結果を達成できるよう支援するための専門知識とソリューションを提供しています。新しい合金を開発している場合でも、複雑な部品を製造している場合でも、当社のチームが最も効率的で効果的なシンタリング方法についてご案内します。

当社の材料開発プロセスを強化し、ラボのシンタリングニーズについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉

- 真空歯科用ポーセリン焼結炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 2200℃ タングステン真空熱処理・焼結炉