本質的に、エチレン分解炉は、大規模な炭化水素分子をより小さく、より価値のある分子に熱的に分解するという、単一の重要な目的のために設計された巨大な産業用反応炉です。スチームクラッキングと呼ばれる高温プロセスを通じて、エタンやナフサなどの原料を、世界のほとんどのプラスチックの主要な構成要素であるエチレンや、その他の価値ある副生成物に変換します。

分解炉は、現代の石油化学産業の高温心臓部です。単に物質を加熱するのではなく、精密に制御された熱エネルギーを使用して、無数の製品に必要な基本的な化学原料に原材料を分解します。

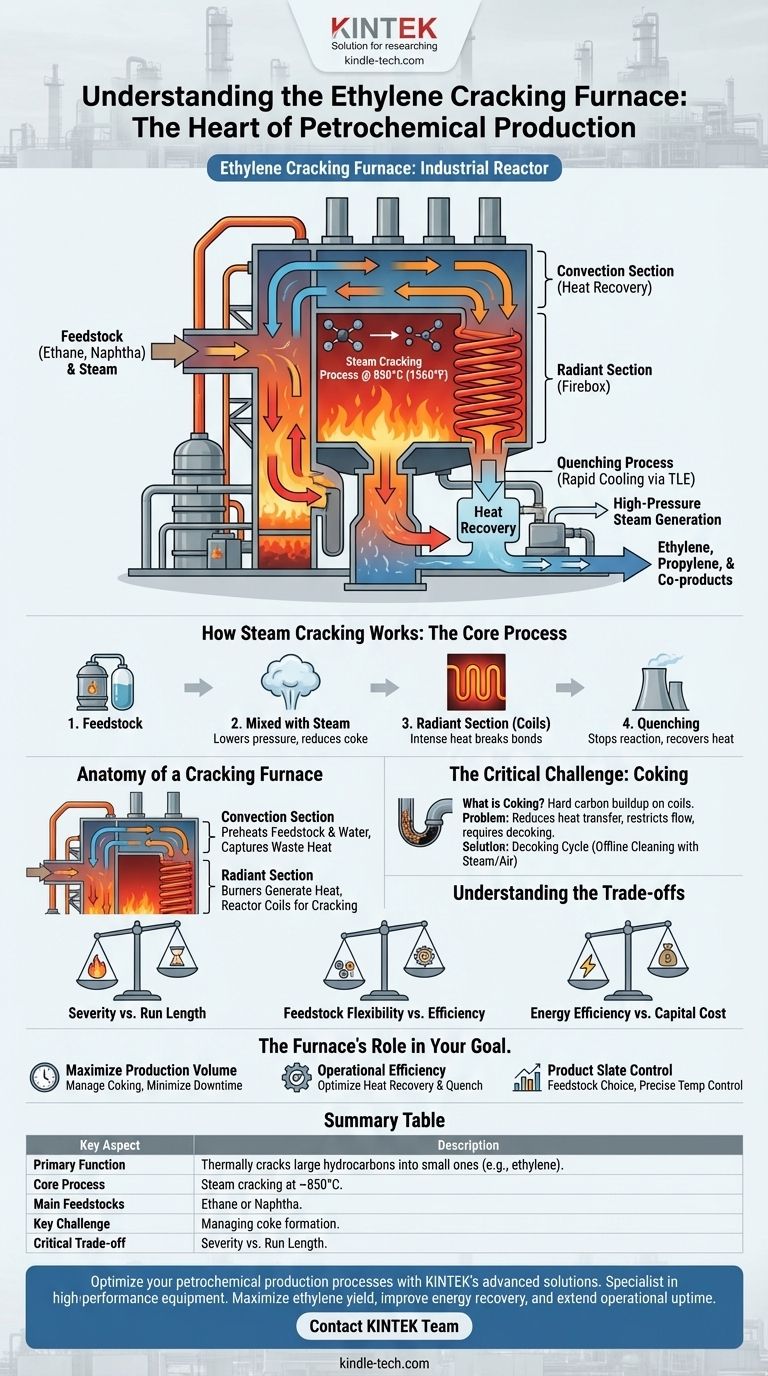

スチームクラッキングの仕組み:コアプロセス

この炉は熱分解の原理に基づいて動作します。炭化水素を制御された環境下で極度の熱にさらすことにより、それらを結合している化学結合が切断され、「クラック(分解)」され、より小さな分子の混合物が生成されます。

原料(フィードストック)

プロセスは炭化水素原料から始まります。これは通常、エタン(天然ガスに含まれる成分)のような軽質炭化水素か、ナフサ(精製所の製品)のようなより重い液体ストリームです。原料の選択が、炉の設計と生成される製品の構成を決定します。

スチームの役割

炭化水素原料は、炉に入る前にスチームと混合されます。スチームは2つの重要な役割を果たします。それは、望ましい分解反応を促進するために炭化水素の分圧を下げること、そして装置を汚染する硬い炭素副生成物であるコークスの生成を低減することです。

炉コイル(放射セクション)

この混合物は、炉の最も高温の部分、すなわち放射セクションまたは「火室」にある一連のチューブ、すなわちコイルに流れます。ここで、バーナーがコイルを約850°C (1560°F)に加熱します。混合物がこれらのコイル内に留まるごく一瞬の間に、強烈な熱が炭化水素分子を分解します。

クエンチング(急冷)プロセス

望ましい製品の組み合わせを固定し、さらなる望ましくない反応を防ぐために、反応をほぼ瞬時に停止する必要があります。コイルから排出される高温ガスは、移送ライン熱交換器 (TLE) またはクエンチクーラーと呼ばれる装置で急速に冷却されます。このプロセスにより大量の熱が回収され、貴重な高圧スチームの生成に使用され、プラント全体のエネルギー効率が大幅に向上します。

分解炉の構造

分解炉は、通常2つの主要なセクションに分かれた、複雑で高度に統合されたエンジニアリング機器です。

対流セクション

これは炉の上部の、より低温のセクションです。その主な役割は排熱回収です。下のバーナーからの高温の燃焼ガスがこのセクションを上昇し、入ってくる原料、スチーム、ボイラー水を予熱します。これにより廃熱が回収され、炉の燃料消費量が劇的に削減されます。

放射セクション(火室)

これは炉の下部の高温心臓部です。ここには、巨大な熱を発生させるバーナーと、実際の分解反応が発生する反応コイルが収容されています。このセクションの設計は、均一な熱分布を確保し、所望の反応条件を達成するために極めて重要です。

重大な課題:コーク化

スチームクラッカーにおける最大の運転上の課題は、避けられない副生成物であるコークスの管理です。

コーク化とは?

コークスは、反応コイルの内面に徐々に堆積する硬い固体の炭素形態です。これは高温分解反応の自然な結果です。

コーク化が問題となる理由

コークスが蓄積すると断熱材として機能し、プロセスガスへの熱伝達が低下します。これにより、オペレーターは必要な温度を維持するために燃焼率を上げる必要が生じます。また、コークス層は流路を狭め、コイル間の圧力降下を増加させ、最終的に炉の処理能力を制限します。

デコーク(コーク除去)サイクル

最終的に、コークスの蓄積が深刻になりすぎると、炉を停止して清掃する必要があります。このデコークとして知られるプロセスでは、炭化水素供給を停止し、スチームと空気の混合物を使用してコイルからコークスを慎重に燃焼させます。この停止時間は、かなりの生産量の損失を意味します。

トレードオフの理解

分解炉を効果的に運転するには、競合するいくつかの要因のバランスを取る必要があります。

反応度と運転期間

より高い温度(より高い「反応度」)で運転すると、価値あるエチレンの収率を高めることができます。しかし、コークスの生成速度も劇的に加速され、デコークサイクル間の運転期間が短くなります。

原料の柔軟性と効率

エタンのような軽質原料専用に設計された炉は、その原料に対して高い効率を発揮しますが、ナフサのような重質原料では性能が低下する可能性があります。より柔軟な設計は複数の原料に対応できますが、いずれか単一の原料に対して完全に最適化されていない可能性があります。

エネルギー効率と設備投資コスト

対流セクションにより広範な排熱回収システムを組み込むと、炉のエネルギー効率が向上し、運転コストが削減されます。しかし、これらの複雑なシステムは、炉を建設するために必要な初期の設備投資も大幅に増加させます。

あなたの目標における炉の役割

炉の機能を理解することは、石油化学バリューチェーン全体を理解するための鍵となります。その性能は、プラントの収益性と効率を直接的に決定します。

- 生産量の最大化が主な焦点である場合: 重要な目標は、コークス生成速度を管理し、「オンストリーム」時間を延長し、デコークのためのダウンタイムを最小限に抑えることです。

- 運転効率が主な焦点である場合: 対流セクションの排熱回収システムの設計とクエンチ交換器が、燃料消費量を最小限に抑えるために最も重要です。

- 製品構成の制御が主な焦点である場合: 原料の選択と炉の運転温度の正確な制御が、エチレン、プロピレン、その他の副生成物の最終収率を決定する主要な手段となります。

究極的に、エチレン分解炉は、私たちの現代の物質世界の基礎を形成する高価値の化学ビルディングブロックに、未加工の化石燃料を変換する強力なエンジンなのです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な機能 | 大規模な炭化水素分子をより小さな分子(例:エチレン)に熱分解する。 |

| コアプロセス | 約850°C (1560°F)でのスチームクラッキング。 |

| 主要原料 | エタン(天然ガス由来)またはナフサ(精製所由来)。 |

| 主な課題 | コークス生成の管理。これには定期的なデコークサイクルが必要。 |

| 重要なトレードオフ | 反応度(温度)が高いとエチレン収率は上がるが、運転期間は短くなる。 |

KINTEKの先進的なソリューションで石油化学プロセスの最適化を図りましょう。 高性能なラボ用および産業用機器のスペシャリストとして、私たちは炉の反応度、効率、運転期間の間の重要なバランスを理解しています。エチレン収率の最大化、エネルギー回収の改善、運転時間の延長のいずれを目標とする場合でも、当社の専門知識がお役に立ちます。触媒研究、材料試験、プロセス最適化におけるお客様固有のニーズをサポートする方法について、今すぐ当社のチームにご連絡ください。

ビジュアルガイド