その核心において、直流焼結は、パルス状の高電流直流電流を材料に直接通すことで、粉末を固体に固める高度な製造技術です。炉内で外部加熱に依存する従来の方法とは異なり、このプロセスは材料自身の電気抵抗を利用して内部で熱を発生させ、同時に機械的圧力を加えます。この組み合わせにより、劇的に速く、より効率的な緻密化が、多くの場合、より低い全体温度で実現されます。

重要な違いは、直流焼結が単に材料をより速く加熱する方法ではないということです。電流自体が固化プロセスに積極的に関与し、粒子表面を清浄化し、拡散を加速させます。これにより、従来の炉ベースの方法で必要とされる時間のほんの一部で、高密度で高性能な材料の作成が可能になります。

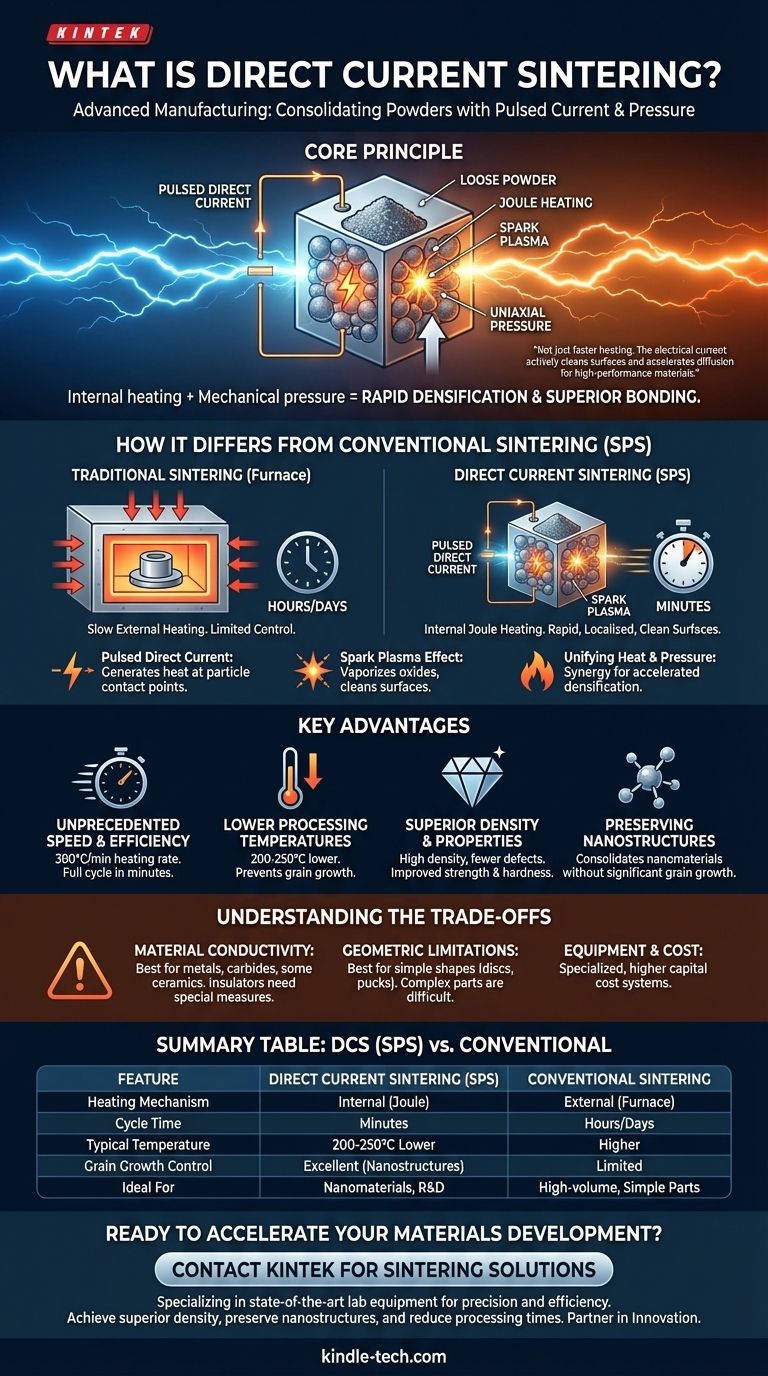

従来の焼結との違い

従来の焼結では、成形された部品(「グリーンボディ」)を炉に入れ、数時間から数日間かけてゆっくりと加熱し、熱伝達によって粒子を固化させます。直流焼結は、最も一般的にスパークプラズマ焼結(SPS)として知られており、このダイナミクスを根本的に変えます。

パルス直流電流の役割

SPSプロセスでは、ルーズな粉末が導電性ダイ(通常はグラファイト)に配置されます。外部から加熱するのではなく、パルスDC電流がダイと粉末自体に直接流されます。

これにより、個々の粉末粒子間の接触点で熱が発生する急速なジュール加熱が起こります。この加熱は信じられないほど速く、結合が発生するために最も必要な場所に局所的に発生します。

「スパークプラズマ」効果

電流のパルス的な性質により、粉末粒子間の微細な空隙で瞬間的なスパーク放電が発生することがあります。

これにより、局所的なプラズマが生成され、重要な効果をもたらします。吸着ガスを蒸発させ、酸化層を分解することで、粒子表面を清浄化します。清浄な表面は、より効果的に、より低い温度で結合することができます。

熱と圧力の統合

従来の熱間プレスも熱と圧力を使用しますが、SPSはそれらを独自の相乗効果で適用します。一軸圧力と内部の急速加熱を同時に適用することで、粒子表面が結合に理想的な状態にある間に粒子を押し固めます。

この相乗効果により、多孔性を排除し、粉末を固体オブジェクトに変えるプロセスである緻密化が劇的に加速されます。

従来の方法に対する主な利点

直流焼結の独自のメカニズムは、炉ベースの技術に比べていくつかの重要な測定可能な利点を提供します。

前例のない速度と効率

最も劇的な利点は速度です。加熱速度は毎分300°Cを超えることがあり、従来の炉での毎分5〜8°Cと比較して格段に速いです。

これにより、完全な焼結サイクルが数分で完了でき、従来の方法で必要とされる数時間または数日ではなく、研究開発のスループットを大幅に向上させます。

より低い処理温度

電流が結合プロセスを積極的に助けるため、必要なピーク温度は従来の焼結よりも200°Cから250°C低いことがよくあります。

より低い温度は、機械的特性を劣化させる可能性のある過度の結晶粒成長など、材料の望ましくない変化を防ぐために非常に重要です。

優れた密度と最終特性

表面洗浄、急速加熱、および同時圧力の組み合わせにより、非常に高密度で内部欠陥の少ない材料が得られます。これは、強度、硬度、およびその他の性能特性の向上に直接つながります。

ナノ構造の保存

先進材料科学にとって、これは重要な利点です。従来の長時間の加熱はナノ材料を粗大化させ、その独自の特性を破壊します。

直流焼結の速度とより低い温度により、ナノサイズの粉末を顕著な結晶粒成長なしに固体部品に固めることが可能になり、最終製品のナノ構造とその強化された特性を保存します。

トレードオフの理解

強力ではありますが、直流焼結は万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

材料の導電性要件

このプロセスは、電流が材料を通過することに依存します。金属、炭化物、一部のセラミックスなどの導電性および半導電性材料には非常に効果的です。

電気絶縁性セラミックスの場合、サンプルを間接的に加熱するために導電性ダイを使用したり、粉末を導電性添加剤と混合したりするなど、特別な対策が必要となり、複雑さが増します。

幾何学的およびサイズ制限

SPSは通常、円筒形のダイを使用した単純な一軸プレスで行われます。これは、ディスク、パック、長方形のブロックなどの単純な形状の製造に最適であることを意味します。複雑な形状の部品を作成することは困難であり、多くの場合非現実的です。

設備とコスト

SPSシステムは、標準的な高温炉よりも複雑で、初期費用が高い特殊な機械です。このプロセスは、初期投資の増加と、速度および材料品質の大幅な向上との間のトレードオフです。

直流焼結はあなたの用途に適していますか?

適切な焼結方法の選択は、材料、目的の成果、および生産目標に完全に依存します。

- 先進材料研究(ナノ材料、複合材料、新規合金)に重点を置く場合:直流焼結は優れた選択肢です。デリケートな微細構造を保存する能力は比類がありません。

- 迅速なプロセス開発と材料発見に重点を置く場合:非常に短いサイクルタイムは、異なる組成と処理パラメータを迅速に反復するのに理想的です。

- 単純で確立された部品の大量生産に重点を置く場合:従来の粉末冶金と炉焼結は、大規模なスケールでより費用対効果の高いソリューションを提供する可能性があります。

- 大型または幾何学的に複雑な部品の作成に重点を置く場合:等方圧プレスや3Dプリンティングに続く従来の焼結などの方法は、複雑な形状により適しています。

最終的に、直流焼結は材料固化プロセスを卓越したレベルで制御することを可能にし、従来の技術では達成できない次世代材料の作成を可能にします。

要約表:

| 特徴 | 直流焼結(SPS) | 従来の焼結 |

|---|---|---|

| 加熱メカニズム | 内部(パルスDC電流によるジュール加熱) | 外部(炉加熱) |

| サイクル時間 | 数分 | 数時間または数日 |

| 典型的な温度 | 200-250°C低い | 高い |

| 結晶粒成長制御 | 優れている(ナノ構造を保存) | 限定的 |

| 理想的な用途 | ナノ材料、複合材料、研究開発 | 大量生産、単純部品 |

先進焼結技術で材料開発を加速する準備はできていますか?

KINTEKでは、現代の研究所の厳しいニーズを満たすために、焼結ソリューションを含む最先端の実験装置を提供することに特化しています。当社の専門知識は、優れた材料密度を達成し、デリケートなナノ構造を保存し、処理時間を大幅に短縮するのに役立ちます。

当社の専門装置がお客様の研究開発プロジェクトに精度と効率をもたらす方法について話し合うために、以下のフォームを使用して今すぐお問い合わせください。KINTEKをイノベーションのパートナーにしましょう。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

よくある質問

- ホットプレス技術とは?高性能材料の優れた緻密化を実現

- Mg2Siの真空熱間プレス使用における技術的利点は何ですか?高密度ナノ結晶構造の実現

- 真空熱間プレス焼結炉は、TiC10/Cu-Al2O3複合材料の緻密化をどのように促進しますか?

- 高強度黒鉛モールドの機能とは?金属複合材の真空熱間プレスを今日最適化しましょう

- 真空熱間プレス炉の利点は何ですか?直接加工によるTZCモリブデン合金成形の最適化

- グラファイトフィルム/アルミニウム複合材料の焼結において、高真空環境はどのような役割を果たしますか?接合を最適化する

- 真空熱間プレス炉は、Al-B-C炭化ケイ素の緻密化をどのように促進しますか?SiC密度を最適化する

- 真空熱間プレス炉における精密な温度制御が極めて重要なのはなぜですか?炭素繊維-アルミニウム複合材料の習得