材料科学および先進製造において、成膜技術は、ある材料の非常に薄い機能層を別の材料の表面に適用するために使用される一連の基本的なプロセスです。その主な目的は、基材に強化された耐久性、耐食性、電気伝導性などの新しい特性を付与することです。これらの技術の最も一般的なファミリーは、物理蒸着(PVD)と化学蒸着(CVD)であり、これらは根本的に異なるメカニズムを通じてこの目標を達成します。

成膜技術の選択は単なる手順ではなく、特定のアプリケーションに対して特定の膜特性を達成するために、PVDの物理的性質とCVDの化学的反応性のバランスを取る戦略的な決定です。

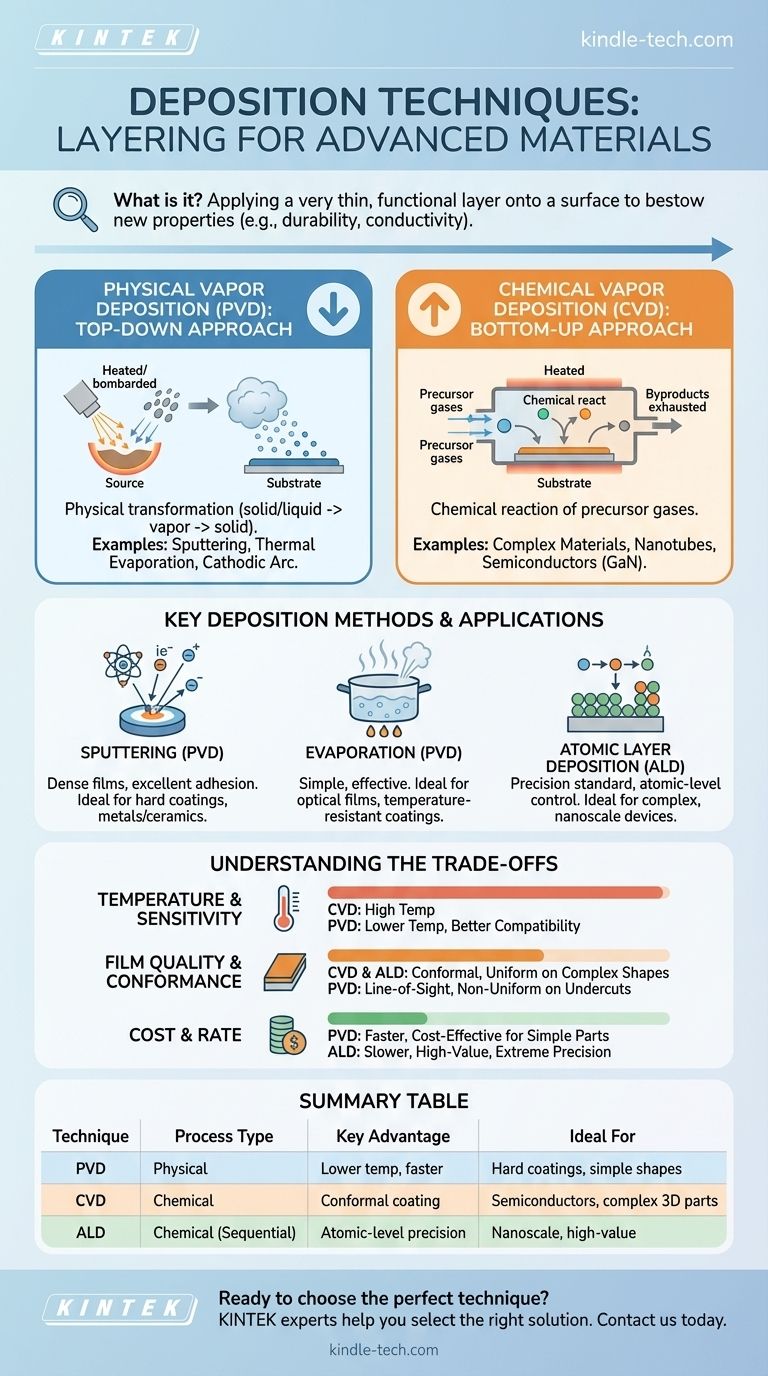

2つの主要なファミリー:PVD vs. CVD

物理的成膜と化学的成膜の根本的な違いを理解することが、この分野を理解するための最初のステップです。名前自体が最も重要な手がかりを提供します。

物理蒸着(PVD):"トップダウン"アプローチ

物理蒸着は、加熱やイオンによる衝撃などの純粋に物理的な手段によって、固体または液体の原料を蒸気に変えることを含みます。この蒸気は真空を通過し、基板上に凝縮して固体の薄膜を形成します。

これは、寒い部屋で水を沸騰させるようなものです。液体の水(原料)が蒸気(蒸気)になり、冷たい窓ガラスに液体の水(膜)として凝縮します。材料は最初と最後で同じです。

PVD法の例には、スパッタリング、熱蒸着、アーク放電蒸着などがあります。これらは、純粋な金属や単純なセラミック化合物の成膜によく使用されます。

化学蒸着(CVD):"ボトムアップ"アプローチ

化学蒸着は、反応性のある前駆体ガスを反応チャンバーに導入します。これらのガスは加熱された基板表面で反応または分解し、目的の薄膜を形成し、副生成物は排気されます。

これは、2つの透明な液体を混ぜて固体沈殿物を形成するようなものです。最終的な材料は、開始材料の化学的結合から形成された新しい物質です。

CVDは、カーボンナノチューブや窒化ガリウム(GaN)のような特定の半導体層など、他の方法では製造が困難な複雑な材料を作成するために不可欠です。

主要な成膜方法を詳しく見る

PVDとCVDが主要なカテゴリですが、その中の特定の技術は、目的の結果に基づいて選択されます。

スパッタリング(PVD)

スパッタリングでは、目的のコーティング材料で作られたターゲットが、真空中で高エネルギーイオンによって衝突されます。これは、イオンが手玉となってターゲットから原子を叩き出し、それが移動して基板上に堆積する微視的なビリヤードゲームのようなものです。

この方法は、優れた基板密着性を持つ緻密な膜を作成するために高く評価されています。

蒸着(PVD)

蒸着は、最も単純なPVD方法の1つです。原料は高真空中で加熱され、蒸発して蒸気を生成し、それが直線的に移動して経路上のあらゆるものをコーティングします。

熱蒸着は抵抗加熱源を使用し、電子ビーム蒸着は集束された電子ビームを使用して材料を加熱します。太陽電池用の光学膜や航空宇宙部品の耐熱コーティングの作成に非常に効果的です。

原子層堆積(ALD):精密の標準

参考文献には詳しく記載されていませんが、ALDが明確でますます重要になっているカテゴリであることを知っておくことが重要です。これはCVDのサブタイプであり、反応を逐次的で自己限定的なステップに分解します。

このプロセスは、膜を単一の原子層ずつ堆積させ、厚さと均一性において比類のない制御を提供します。ナノスケールで非常に複雑な3D構造をコーティングするためのゴールドスタンダードです。

トレードオフを理解する

単一の技術が普遍的に優れているわけではありません。選択は常に、競合する要件のバランスを取ることを伴います。

温度と基板感度

CVDプロセスは、必要な化学反応を促進するために非常に高い温度を必要とすることがよくあります。これは、プラスチックや特定の電子部品などの温度に敏感な基板を損傷したり変形させたりする可能性があります。

PVDは一般的に低温プロセスであるため、より広範囲の基板材料と互換性があります。

膜品質とコンフォーマリティ

CVDとALDは、コンフォーマルなコーティングの作成に優れています。これは、複雑で平坦でない表面でも膜の厚さが完全に均一であることを意味します。前駆体ガスはあらゆる隙間に到達できます。

PVDは「ラインオブサイト(見通し線)」プロセスです。蒸気はソースから基板まで直線的に移動するため、アンダーカットや深い溝の内側を均一にコーティングすることは困難です。

コストと成膜速度

一般的に、蒸着やスパッタリングのようなPVDプロセスは、CVDやALDよりもはるかに速く膜を堆積させることができ、より単純な部品の厚いコーティングには費用対効果が高くなります。

ALDの極めて高い精度は、非常に遅い成膜速度というコストを伴うため、性能が最重要視される高価値アプリケーションに適しています。

アプリケーションに合った適切な選択をする

正しい方法を選択するには、プロジェクトの最も重要な要件を明確に定義する必要があります。

- 単純な形状(機械加工ツールなど)に硬く耐摩耗性のコーティングを施すことが主な目的の場合: スパッタリングやアーク放電などのPVD技術が、最も直接的で費用対効果の高い選択肢となることがよくあります。

- 複雑な半導体ウェハー上に非常に純粋で均一な膜を形成することが主な目的の場合: CVDは、その優れたコンフォーマルな被覆性と材料の多様性により、業界標準です。

- ナノスケールデバイス上に絶対的な精度とピンホールフリーの膜を形成することが主な目的の場合: ALDは、その遅い速度と高い複雑さを正当化する、比類のない選択肢です。

- 堅牢な航空宇宙部品に緻密で耐熱性のある層を形成することが主な目的の場合: 電子ビーム蒸着などのPVD技術がこのタスクに適しています。

これらの核心原則を理解することで、意思決定は推測から、明確な工学的トレードオフに基づいた戦略的な選択へと変わります。

要約表:

| 技術 | プロセスタイプ | 主な利点 | 理想的な用途 |

|---|---|---|---|

| PVD(物理蒸着) | 物理的 | 低温、高速成膜 | 硬質コーティング、単純な形状、金属/セラミックス |

| CVD(化学蒸着) | 化学的 | コンフォーマルコーティング、複雑な材料 | 半導体、複雑な3D部品、カーボンナノチューブ |

| ALD(原子層堆積) | 化学的(逐次的) | 原子レベルの精度、ピンホールフリー | ナノスケールデバイス、高価値アプリケーション |

あなたのプロジェクトに最適な成膜技術を選ぶ準備はできていますか?

KINTEKでは、あらゆる成膜ニーズに対応する高度な実験装置と消耗品を提供しています。PVDで耐摩耗性コーティングを開発する場合でも、CVDで複雑な半導体層を作成する場合でも、ALDのナノスケールの精度を必要とする場合でも、当社の専門家がお客様に最適なソリューションを選択するお手伝いをいたします。

私たちは、適切な機器がお客様の成功に不可欠であることを理解しています。優れた膜品質を達成し、プロセス効率を向上させ、研究開発を加速させるお手伝いをさせてください。

今すぐ当社の専門家にご連絡いただき、個別相談を受けて、KINTEKがお客様のラボのイノベーションをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉