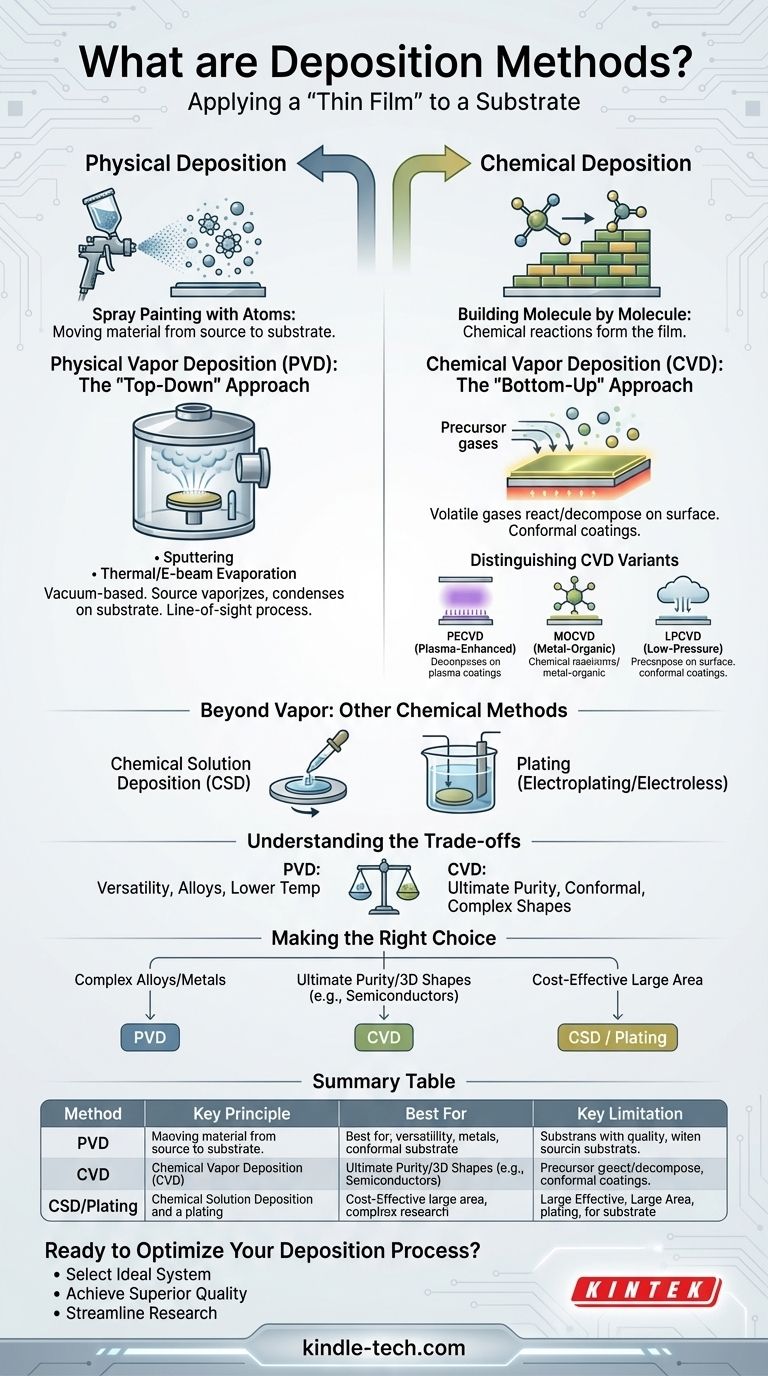

その核心において、成膜とは、材料の薄い層(「薄膜」)を基板として知られる表面に塗布するプロセスです。これらの方法は、大きく2つの主要なカテゴリに分類されます。物理成膜は、材料が供給源から基板に物理的に移動される方法であり、化学成膜は、化学反応を利用して基板表面に膜を形成する方法です。

成膜方法の選択は、どちらが「優れているか」ではなく、そのタスクにどちらが適切かという問題です。物理的な方法は原子でスプレー塗装するようなもので、多様性を提供します。一方、化学的な方法は、分子ごとに膜を構築するようなもので、比類のない純度と精度を提供します。

成膜の二つの柱:物理成膜 vs 化学成膜

成膜技術の根本的な違いは、膜材料がどのように基板に到達し、形成されるかにあります。この違いが、最終的な膜の特性、必要な装置、および成膜できる材料の種類を決定します。

物理蒸着(PVD):トップダウンアプローチ

物理蒸着は、固体または液体の原料を蒸発させ、それを基板に輸送し、そこで凝縮させて薄膜を形成する一連の真空ベースの技術を包含します。

これは、真空チャンバー内で原子または分子の微細な霧を作り出し、その経路にあるあらゆる表面を均一にコーティングするようなものだと考えてください。物理的な見通し線プロセスであるため、原料自体に化学的な変化はありません。

一般的なPVD方法には、スパッタリング、熱蒸着、電子ビーム蒸着などがあります。

化学蒸着(CVD):ボトムアップアプローチ

化学蒸着は、揮発性前駆体ガスを使用し、それが基板表面で反応または分解して目的の膜を生成します。膜は、これらのガスによって供給される原子から文字通り構築されます。

これは、結晶構造をレンガ一つ一つ積み上げていくようなものです。膜は表面での化学反応によって形成されるため、CVDは、複雑な三次元形状であっても隙間なく、非常に均一な(コンフォーマルな)コーティングを生成できます。

この高い精度が、CVDが半導体産業で主要な方法である理由です。

主要なCVDバリアントの区別

基本的なCVDプロセスは、さまざまなニーズに合わせて適応され、いくつかのバリアントが生まれました。

- プラズマ強化CVD(PECVD):プラズマを使用して前駆体ガスを活性化し、はるかに低い温度での成膜を可能にします。これは、温度に敏感な基板にとって重要です。

- 有機金属CVD(MOCVD):有機金属化合物前駆体を使用し、LEDやレーザーに使用される複雑な化合物半導体の製造に不可欠です。

- 低圧CVD(LPCVD):減圧下で動作することで、膜の均一性が向上し、不要な気相反応が減少し、より高純度の膜が得られます。

蒸着を超えて:その他の化学的方法を探る

PVDとCVDは主要な気相ベースの技術ですが、「化学成膜」のカテゴリはより広範です。これには、ガスではなく液体前駆体を使用する方法も含まれます。

化学溶液成膜(CSD)

CSDは、液体前駆体溶液(しばしば「ゾルゲル」)を、通常はスピンコーティング、ディッピング、またはスプレーによって基板に塗布することを含みます。その後、基板を加熱して溶媒を蒸発させ、最終的な固体膜を形成する化学反応を開始させます。

めっき(電解めっきと無電解めっき)

めっきは、基板を化学浴に浸漬する長年確立された化学的方法です。電流(電解めっき)または自己触媒化学反応(無電解めっき)により、溶解した金属イオンが基板表面に堆積します。

トレードオフの理解

適切な成膜方法を選択するには、膜の品質、材料の適合性、およびコストの必要性のバランスを取る必要があります。

PVDを選択する場合

PVDは、特定の金属合金や化合物など、化学前駆体では作成が困難または不可能な材料の成膜に優れています。プロセスは従来のCVDよりも低温で実行できることが多く、装置は非常に多用途です。ただし、その見通し線性質により、複雑な形状を均一にコーティングすることが困難な場合があります。

CVDを選択する場合

最高の純度とコンフォーマリティが必要な場合、CVDは明確な選択肢です。複雑な形状を完全にコーティングする能力は、集積回路の製造に不可欠です。主な欠点は、高いプロセス温度(一部のバリアントの場合)と、前駆体ガスのコストと潜在的な危険性です。

液体方法のニッチ

CSDとめっきは、高価な高真空システムを必要としないため、コストとシンプルさにおいて大きな利点を提供します。これらは、広い領域をコーティングする場合や、絶対的な最高純度が主要な懸念事項ではない場合に優れています。ただし、膜の品質と均一性は、気相ベースの方法で達成できるものには及ばない場合があります。

アプリケーションに最適な選択をする

最終的な決定は、プロジェクトの特定の要件によって導かれます。

- 多様性と複雑な合金または元素金属の成膜が主な焦点である場合:PVDは、多くの場合、最も直接的で効果的な方法です。

- 究極の純度と複雑な3D形状(半導体など)への均一な被覆が主な焦点である場合:CVDは、比類のない精度とコンフォーマリティを提供します。

- 真空要件なしで、大規模での費用対効果の高いコーティングが主な焦点である場合:めっきやCSDなどの化学溶液法が有力な候補となります。

これらの基本的な違いを理解することで、材料、基板、および性能要件に完全に合致する成膜技術を選択することができます。

要約表:

| 方法 | 主要原理 | 最適用途 | 主な制約 |

|---|---|---|---|

| 物理蒸着(PVD) | 真空中の材料の物理的転送 | 多様性、複雑な合金、低温 | 見通し線コーティング、複雑な形状への不均一性 |

| 化学蒸着(CVD) | 基板表面での化学反応 | 究極の純度、コンフォーマルな3Dコーティング(例:半導体) | 高温、高価な前駆体ガス |

| 化学溶液成膜(CSD)/めっき | 液体前駆体の塗布または化学浴 | 費用対効果の高い大面積コーティング、真空不要 | 気相法と比較して膜の均一性と純度が低い |

成膜プロセスを最適化する準備はできていますか?

適切な成膜方法を選択することは、アプリケーションに最適な薄膜を実現するために不可欠です。PVDの多様性、CVDの精度、または溶液法の費用対効果が必要な場合でも、KINTEKは、お客様の研究室の独自のニーズをサポートするための専門知識と機器を備えています。

KINTEKがお手伝いします:

- お客様の材料と基板に最適な成膜システムを選択

- 当社の高度なラボ機器で優れた膜品質を実現

- 信頼性の高い高性能ソリューションで研究または生産を効率化

今すぐお問い合わせください。お客様の特定の要件について話し合い、当社の成膜ソリューションがお客様の作業をどのように強化できるかを発見してください。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター