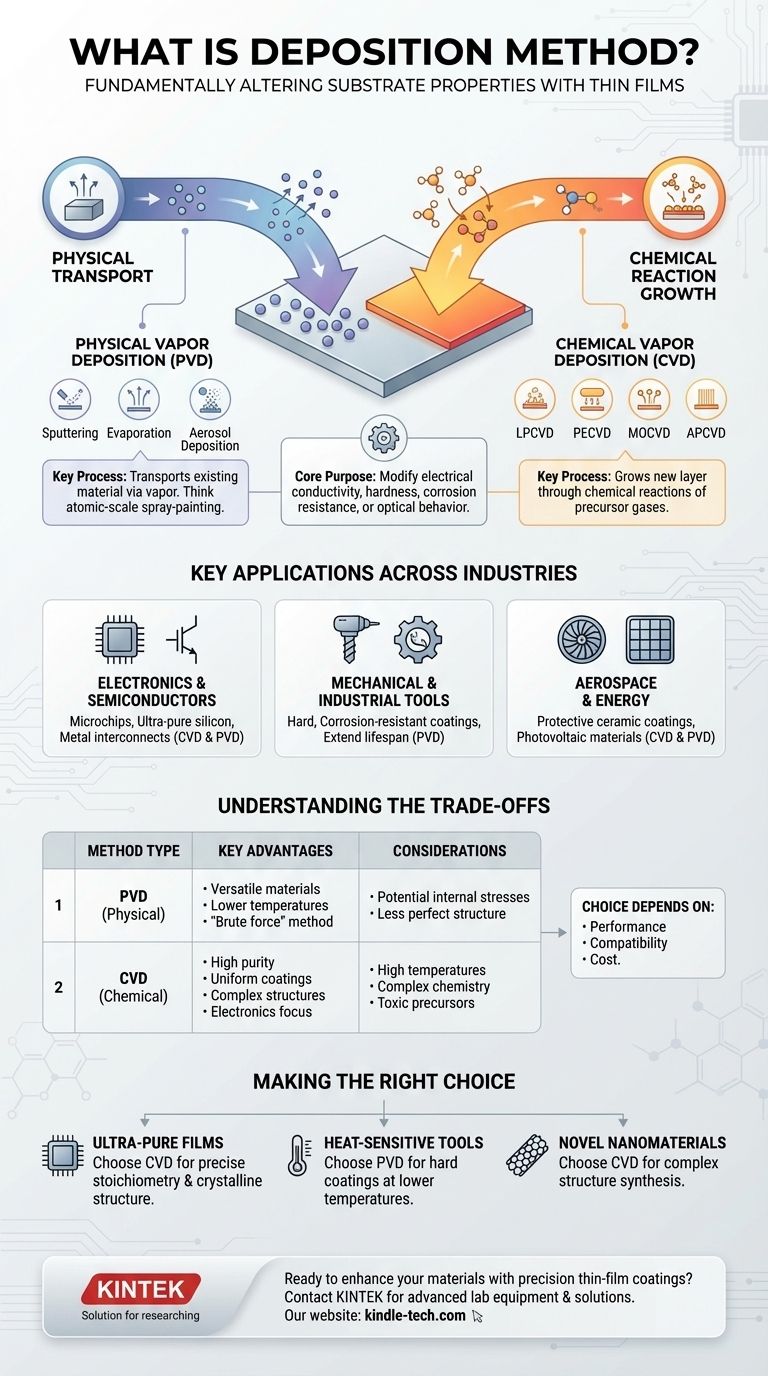

材料科学および工学において、成膜方法とは、基板として知られる表面に材料の薄膜を形成するために使用されるあらゆるプロセスを指します。主な目的は、基板の電気伝導性、硬度、耐食性、光学的挙動などの特性を根本的に変化させることです。これらのプロセスは、物理的な輸送に基づくものと、化学反応によって駆動されるものの2つの主要なファミリーに大別されます。

成膜は単一の技術ではなく、高性能コーティングを作成するためのプロセス群です。決定的な違いは、コーティングがどのように形成されるかという点にあります。物理的方法は、既存の材料を表面に「輸送」するのに対し、化学的方法は、制御された化学反応によって新しい層を「成長」させます。

2つの基本的なアプローチ:物理的 vs. 化学的

成膜を理解するためには、まずその2つの主要な分野である物理気相成長法(PVD)と化学気相成長法(CVD)の根本的な違いを把握する必要があります。

物理成膜:「輸送」法

物理成膜方法は、固体または液体の原料を気化させ、それを物理的に基板上に輸送し、そこで凝縮させて薄い固体膜に戻します。原子スケールのスプレー塗装プロセスと考えると良いでしょう。

このカテゴリには、スパッタリング、蒸着、エアロゾルデポジションなどの技術が含まれ、微粒子が加速されて基板に衝突し、結合します。

物理的方法は、金属やセラミックスを含む幅広い材料を、化学的方法よりも低い温度で成膜できる汎用性で高く評価されています。

化学成膜:「成長」法

化学成膜方法は、1つまたは複数の揮発性前駆体ガスを反応チャンバーに導入します。これらのガスは基板表面で反応および分解し、新しい固体材料層を原子ごとに「成長」させます。

決定的な特徴は、膜を形成するために表面で直接発生する化学反応です。

この方法は、他に類を見ないほど純粋で均一な、複雑な材料を作成するための基盤であり、エレクトロニクス産業の要石となっています。

化学気相成長法(CVD)の深掘り

現代のテクノロジーにおけるその重要な役割のため、CVDは多くの特殊なバリエーションを持つ広大な分野です。

コアプロセス

典型的なCVDプロセスでは、基板は反応チャンバー内に配置され、加熱されます。前駆体ガスが導入され、それが加熱された表面で反応して目的の膜を堆積させます。反応の副生成物はその後、チャンバーから排出されます。

一般的なCVDのバリエーション

圧力、温度、反応を駆動するために使用されるエネルギー源などの特定の条件によって、多くの異なる種類のCVDが生じます。

一般的なバリエーションは次のとおりです。

- 常圧CVD(APCVD):通常の気圧で動作します。

- 低圧CVD(LPCVD):真空を使用して、より均一な膜を作成します。

- プラズマ強化CVD(PECVD):プラズマを使用して反応を駆動し、より低いプロセス温度を可能にします。

- 有機金属CVD(MOCVD):有機金属前駆体を使用し、高度な半導体やLEDの製造に不可欠です。

産業を超えた主要な用途

成膜方法は、幅広い製品を支える基盤技術です。

エレクトロニクスおよび半導体

CVDとPVDの両方は、マイクロチップの製造に不可欠です。CVDは、トランジスタを形成する超高純度のシリコン、誘電体、導電性膜の成長に使用され、PVDはしばしば金属配線の成膜に使用されます。

機械および工業用工具

切削工具、ドリルビット、エンジン部品には、耐摩耗性、耐食性に優れたコーティングが施され、寿命を劇的に延ばします。これらのコーティング(多くの場合、窒化チタンやダイヤモンドライクカーボン)は、通常PVDによって施されます。

航空宇宙およびエネルギー

成膜によって施される特殊なセラミックコーティングは、ジェットエンジンのタービンブレードを極端な温度から保護します。エネルギー分野では、これらの方法が薄膜太陽電池を構成する光起電材料の成膜に使用されます。

トレードオフの理解

成膜方法の選択は、性能要件、材料適合性、コストのバランスをとる問題です。

純度 vs. 汎用性

CVDは、非常に高い純度と完璧な結晶構造を持つ材料の作成に優れており、そのためハイエンドエレクトロニクス分野で支配的です。しかし、高温と複雑な化学反応が制約となる場合があります。

一方、PVDは「力ずく」の方法に近いものです。気化できるほとんどすべての材料を成膜できますが、結果として得られる膜は、「成長」させたCVD膜と比較して、内部応力が多いか、構造が完璧でない場合があります。

温度と基板感度

従来のCVDは非常に高い温度を必要とすることが多く、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。

PECVDやPVDのような技術は、はるかに低い温度で動作するため、コーティングに使用できる材料の範囲が広がります。

複雑さと安全性

CVDプロセスは非常に複雑になる可能性があり、多くの場合、有毒、可燃性、または腐食性の前駆体ガスを伴うため、かなりの安全インフラが必要です。PVDは一般的にクリーンなプロセスですが、よりエネルギー集約的になる可能性があります。

目標に合った適切な選択をする

アプリケーションの具体的な目標によって、最適な成膜戦略が決定されます。

- 超高純度半導体膜の作成が主な焦点である場合:CVDは、正確な化学量論と結晶構造を持つ材料を成長させる能力があるため、通常は優れた選択肢です。

- 熱に敏感な工具に硬質で耐摩耗性のコーティングを施すことが主な焦点である場合:PVDはより実用的であり、より低い温度でより広範囲の硬質材料を成膜できます。

- ナノチューブやナノワイヤーのような新規ナノ材料の探索が主な焦点である場合:CVDは、これらの複雑な構造を一から合成するために必要な化学反応経路を提供します。

化学的に膜を「成長」させることと、物理的に膜を「輸送」することの根本的な違いを理解することが、特定のエンジニアリング課題に対して適切なツールを選択するための鍵となります。

要約表:

| 方法の種類 | 主要プロセス | 主な用途 | 主な利点 |

|---|---|---|---|

| 物理気相成長法 (PVD) | 材料を蒸気で基板へ輸送 | 硬質コーティング、金属膜、工具 | 汎用性が高い、低温、幅広い材料に対応 |

| 化学気相成長法 (CVD) | 基板上の化学反応により膜を成長 | 半導体、エレクトロニクス、高純度材料 | 高純度、均一なコーティング、複雑な構造 |

精密な薄膜コーティングで材料を強化する準備はできていますか?

KINTEKでは、成膜プロセス用の高度な実験装置と消耗品の提供を専門としています。半導体の開発、耐摩耗性工具の作成、ナノ材料の探索など、お客様のソリューションは信頼性と効率性で優れた結果を達成するのに役立ちます。

今すぐお問い合わせください。当社の専門知識がお客様の特定の研究室のニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 成膜速度に影響を与える要因は?薄膜成長速度を左右する4つの主要なレバーをマスターする

- ナノ粒子合成における気相堆積法とは?高純度材料作製のためのガイド

- 化学蒸着(ケミカルデポジション)の仕組みとは? 均一な薄膜コーティングのためのガイド

- 単層グラフェンを合成するのに最も適した方法は?高品質生産のためのCVD(化学気相成長法)を習得する

- CNTの製造方法とは?スケーラブルなCVDと高純度ラボ技術

- 薄膜とは何か、スパッタリングによる薄膜成膜技術を説明してください。DC、RF、および反応性スパッタリングのガイド

- 物理気相成長(PVD)と化学気相成長(CVD)とはどういう意味ですか?適切な薄膜プロセスを選択する

- 合成ダイヤモンドの主な製造技術は何ですか?HPHT、CVD、ニッチな方法を比較する