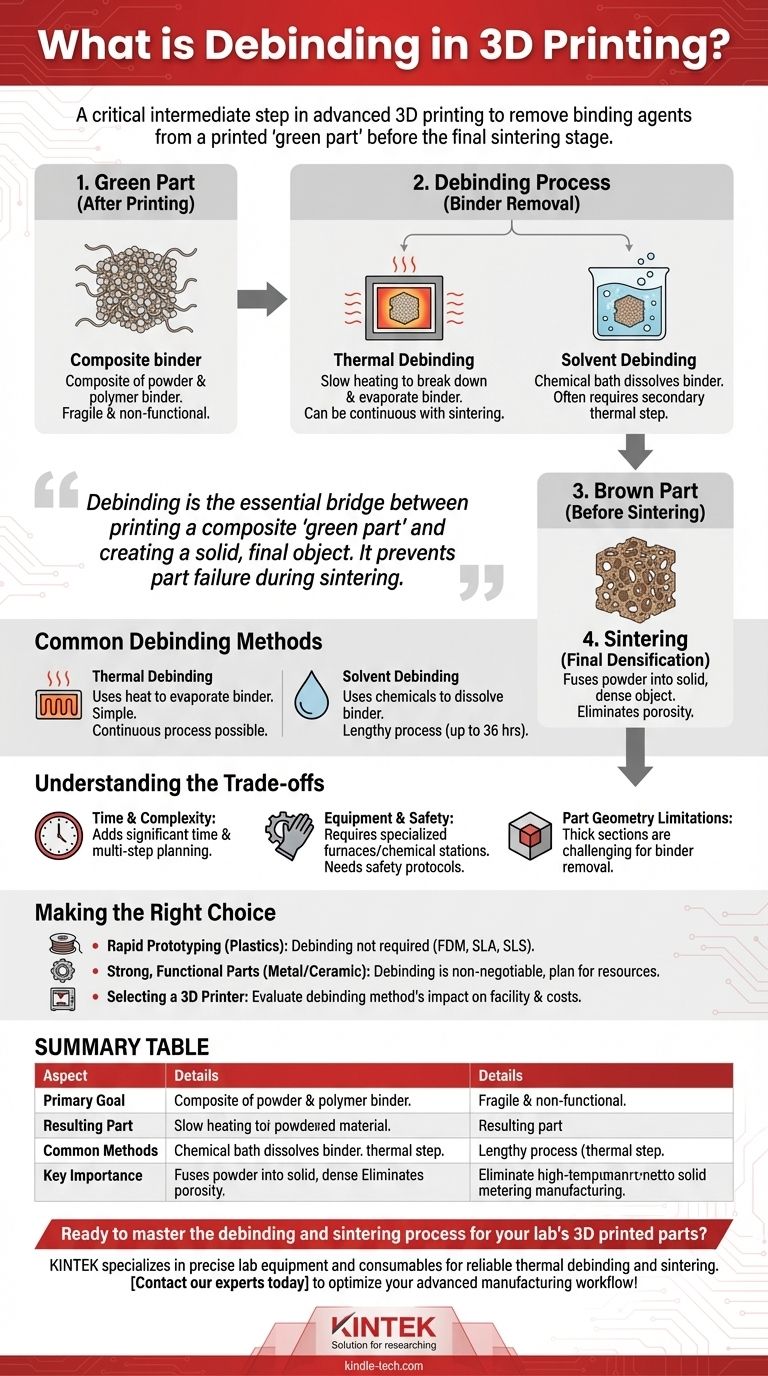

高度な3Dプリンティングプロセスにおいて、脱脂(デバインディング)は、プリントされたばかりの部品から結合剤を除去する重要な中間ステップです。これは、最終的な焼結段階に備えて、オブジェクトを純粋にし、コア材料(通常は金属またはセラミック粉末)のみを残すために行われます。焼結段階では、粉末が融合して固体の高密度オブジェクトが形成されます。

脱脂は、複合材料の「未焼結部品(グリーンパーツ)」をプリントすることと、固体の最終オブジェクトを作成することの間の不可欠な架け橋です。これは、プリントには必要だが、最終的な緻密化の際に残っていると部品を台無しにしてしまう一時的なポリマーバインダーを体系的に除去します。

脱脂が必要な理由:「未焼結部品(グリーンパーツ)」の問題

多くの高度な3Dプリンティング方法では、純粋な金属粉末やセラミック粉末を直接プリントすることはできません。代わりに、粉末をポリマーバインダーと混合した複合材料を使用し、プラスチックフィラメントやペーストに似たプリント可能な原料を作成します。

プリントにおけるバインダーの役割

バインダーは一時的な接着剤として機能します。材料に適切な粘度を与え、プリンターによって押し出したり成形したりできるようにし、金属またはセラミック粉末を目的の形状に結合させます。プリンターから出てくる最初のオブジェクトは「未焼結部品(グリーンパーツ)」として知られています。

未焼結部品は機能的な金属またはセラミックオブジェクトではありません。それは粉末とポリマーの複合体であり、しばしば脆く、最終的な材料特性を全く持っていません。

「グリーン」から「ブラウン」へ

脱脂の目的は、未焼結部品からポリマーバインダーを除去することです。これは、緩く結合した粉末粒子を乱すことなく行わなければならないデリケートなプロセスです。

バインダーが除去されると、部品は「脱脂部品(ブラウンパーツ)」と呼ばれます。これは非常に脆く、本質的には粉末材料の多孔質骨格ですが、最終ステップの準備ができています。

脱脂しない場合の結果

未焼結部品を直接高温焼結炉に入れると、閉じ込められたポリマーバインダーが急速に燃焼または沸騰します。これにより、強い内部圧力が生じ、部品がひび割れたり、膨張したり、さらには爆発したりして、完全に破壊されてしまいます。脱脂は、バインダーを最初に制御された穏やかな方法で除去することを保証します。

一般的な脱脂方法

特定の脱脂方法は、使用されるバインダーの種類によって決まります。最も一般的な2つのアプローチは、熱脱脂と溶剤脱脂です。

熱脱脂

これは最も簡単な方法で、部品を炉や窯でゆっくりと加熱します。熱によってポリマーバインダーが分解され、蒸発します。

一部の最新材料は、脱脂と焼結が1つの炉内で単一の連続加熱サイクルで発生する合理化されたプロセス用に設計されています。

溶剤脱脂

このプロセスでは、未焼結部品を化学浴に浸します。溶剤は、粉末材料に影響を与えることなく、主要な結合剤を溶解するように特別に選択されます。

この方法では、焼結前に残りの結合剤を除去するために、二次的な熱脱脂ステップが必要になることがよくあります。部品のサイズと形状によっては、期間が長く、24〜36時間かかることもあります。

トレードオフの理解

脱脂は金属およびセラミック部品を作成するための強力な手段ですが、製造ワークフローに重要な考慮事項をもたらします。

時間と複雑さ

脱脂は、部品製造プロセス全体にかなりの時間を追加します。直接プラスチックをプリントするのとは異なり、オブジェクトをプリントしてすぐに使用することはできません。多段階の性質上、慎重な計画とプロセス制御が必要です。

設備と安全性

このステップには、3Dプリンター自体を超えた特殊な設備が必要です。例えば、校正された炉、化学脱脂ステーション、またはその両方です。高温や特定の化学物質を扱うには、耐熱手袋、適切な換気、確立された安全プロトコルも必要です。

部品形状の制限

脱脂の有効性は、部品の形状に大きく影響されます。非常に厚いまたは密度の高いセクションは、熱や溶剤がコアに浸透してすべてのバインダーを除去するのに非常に時間がかかるため、困難です。これは重要な設計上の制約となる可能性があります。

プロセスに合った適切な選択をする

脱脂を理解することは、特定のニーズに合った適切な製造技術を選択するための鍵です。これは、単純なプロトタイピングと、より複雑な工業グレードの部品生産との境界線を示します。

- プラスチックでの迅速なプロトタイピングが主な焦点の場合:FDM、SLA、SLSなどの一般的なプロセスでは必要ないため、脱脂に遭遇することはないでしょう。

- 強固で機能的な金属またはセラミック部品を製造することが目標の場合:脱脂はワークフローの不可欠な部分であり、時間、設備、専門知識の面で計画し、予算を立てる必要があります。

- 金属3Dプリンティングシステムを選択する場合:使用する特定の脱脂方法を慎重に評価してください。これは、施設の要件、納期、運用コストに直接影響します。

最終的に、脱脂がいつ、なぜ必要なのかを知ることで、プリンター自体を超えて、最終部品を完成させるために必要なエコシステム全体を理解することができます。

要約表:

| 側面 | 詳細 |

|---|---|

| 主な目的 | 3Dプリントされた「未焼結部品(グリーンパーツ)」から一時的なポリマーバインダーを除去する。 |

| 結果として得られる部品 | 焼結準備ができた脆い「脱脂部品(ブラウンパーツ)」を作成する。 |

| 一般的な方法 | 熱脱脂(加熱)と溶剤脱脂(化学浴)。 |

| 重要な点 | 最終的な高温焼結中の部品の破損(ひび割れ/爆発)を防ぐ。 |

研究室の3Dプリント部品の脱脂および焼結プロセスを習得する準備はできていますか? KINTEKは、信頼性の高い熱脱脂および焼結サイクルに必要な精密な実験装置と消耗品を専門としています。当社の専門知識により、高密度で高品質な金属およびセラミック部品を効率的に実現できます。今すぐ当社の専門家にお問い合わせください。高度な製造ワークフローを最適化しましょう!

ビジュアルガイド