先進製造において、脱脂と焼結は、脆い粉末ベースの部品を固体で高密度の金属部品に変えるための、2つの重要かつ連続的なステップです。脱脂は、成形された部品から一時的な結合剤を慎重に除去するプロセスであり、焼結は、残った純粋な粉末を加熱して粒子を融合させ、強力な最終製品にするその後のプロセスです。

粉末ベースの製造における中心的な課題は、緩い粉末を固体に変えることです。脱脂と焼結は、まず一時的な「接着剤」(バインダー)を使用して形状を作成し、次にその接着剤を除去(脱脂)し、最後に材料を加熱して粉末粒子を永久的に結合(焼結)することで、この問題を解決します。

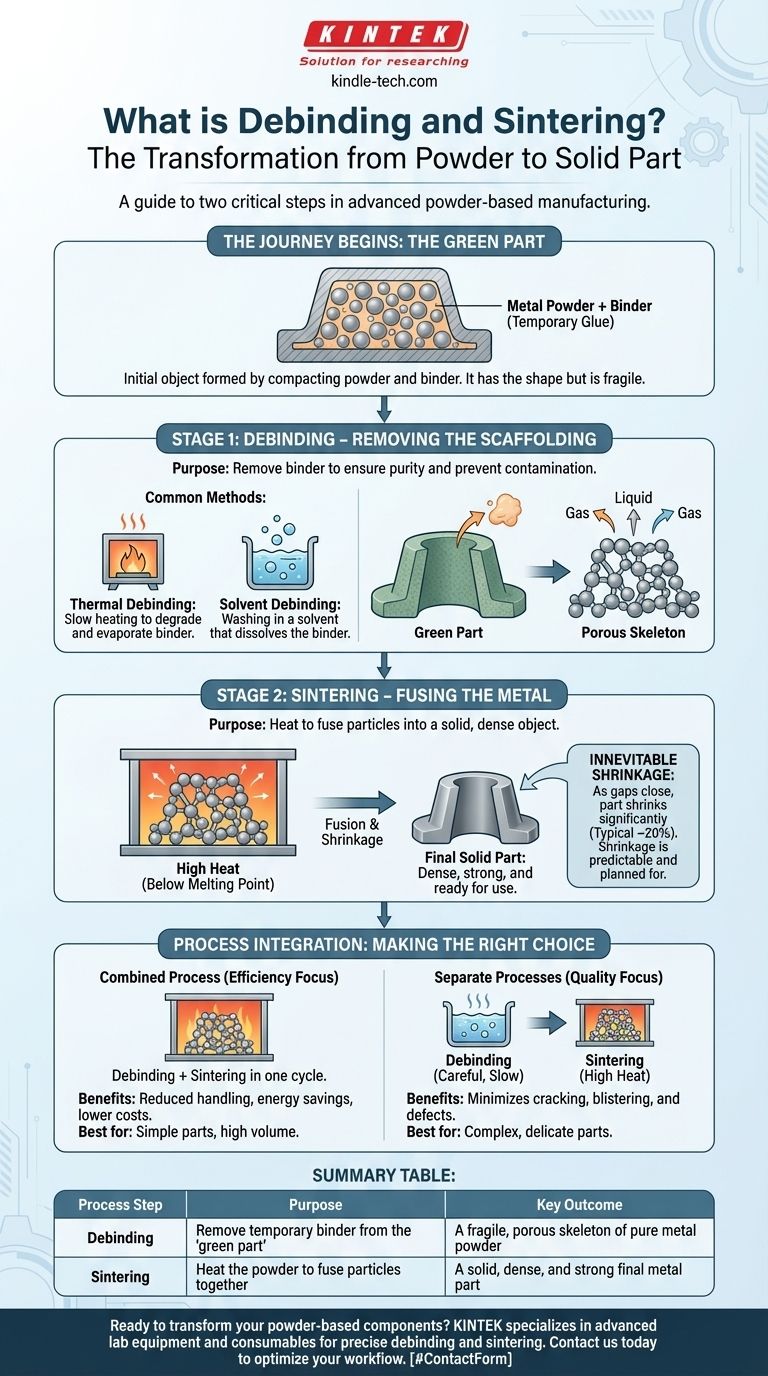

粉末から固体部品への道のり

脱脂と焼結を理解するには、まずこれらのプロセスが始まる前の部品の状態を理解する必要があります。この初期部品は「グリーンパーツ」として知られています。

「グリーンパーツ」とは?

グリーンパーツとは、金属粉末とバインダーを混合して圧縮することで形成される初期の物体です。望ましい形状を持っていますが、機械的に弱く、多孔質です。

バインダーは一時的な足場として機能し、金属粉末粒子を所定の位置に保持することで、部品が崩れることなく取り扱えるようにします。

バインダーが不可欠な理由(そして一時的な理由)

この結合剤は、成形または圧縮段階で部品の複雑な形状を形成するために必要です。

しかし、この同じバインダーは、強力で純粋な金属構造を作成するのを妨げる望ましくない不純物となります。最終的な融合ステップの前に除去する必要があります。

ステージ1:脱脂 – 足場の除去

脱脂は、グリーンパーツからバインダーを除去する系統的なプロセスです。目標は、脆い部品を損傷することなく、この一時的な材料をできるだけ多く除去することです。

脱脂の目的

バインダーを完全に除去することは、2つの理由から重要です。第一に、最終的に焼結された部品が純粋で構造的に健全であることを保証します。第二に、炉内でバインダーが制御不能に蒸発するのを防ぎ、装置を汚染したり、他の部品を台無しにしたりするのを防ぎます。

一般的な脱脂方法

除去方法は、使用されるバインダーの種類によって全く異なります。最も一般的なアプローチには以下が含まれます。

- 熱脱脂:部品をゆっくりと加熱してバインダーを分解・蒸発させます。

- 溶剤脱脂:部品を化学溶剤で洗浄し、バインダーを溶解させます。

ステージ2:焼結 – 金属の融合

脱脂後、部品は緩く結合した金属粒子の多孔質な骨格になっています。焼結は、この脆い骨格を高密度で固体な物体に変換するプロセスです。

焼結が固体を生み出す仕組み

部品は、金属の融点以下の温度で制御雰囲気炉で加熱されます。この高温が原子を活性化させ、粒子の境界を越えて拡散し、効果的にそれらを結合させます。

避けられない収縮

脱脂が行われ、焼結中に金属粒子間の隙間が閉じると、部品は大幅に収縮します。

この収縮は予測可能であり、金型の初期設計で考慮されます。約20%の収縮が一般的ですが、正確な値は材料と特定のプロセスパラメータによって異なります。

トレードオフの理解:プロセス統合

製造における重要な決定は、脱脂と焼結を別々のステップで行うか、単一の連続炉サイクル内で行うかです。

複合プロセスの利点

両方の段階を1つの炉サイクルに組み合わせることは、効率を高めるための一般的な戦略です。このアプローチは、部品の取り扱いを減らし、エネルギーを節約し、設備コストを削減します。

部品の形状が比較的単純で、特定の脱脂の課題がない大量生産に特に効果的です。

プロセスを分離すべき場合

非常に複雑またはデリケートな部品の場合、別個の専用脱脂プロセスの方が安全なことがよくあります。これにより、よりゆっくりと正確なバインダー除去が可能になり、焼結段階で強度を得る前に部品がひび割れ、膨れ、または歪むリスクを最小限に抑えます。

目標に合った選択をする

製造戦略は、速度、コスト、最終部品の品質のバランスによって異なります。

- 単純な部品のコスト効率を最優先する場合:複合脱脂・焼結プロセスは、運用コストを削減する最も直接的な方法です。

- 複雑な形状の部品品質を最優先する場合:焼結前の欠陥を防ぐためには、別個の慎重に制御された脱脂ステップが不可欠です。

- 最終的な材料の完全性を最優先する場合:部品の強度を損なう内部の気孔や表面の欠陥を防ぐために、プロセスはバインダーのほぼ完全な除去を保証する必要があります。

最終的に、粉末とバインダーの混合物から固体オブジェクトへのこの2段階の変換を習得することは、高品質なニアネットシェイプ金属部品を実現するための基本です。

要約表:

| プロセスステップ | 目的 | 主な結果 |

|---|---|---|

| 脱脂 | 「グリーンパーツ」から一時的なバインダーを除去する | 純粋な金属粉末の脆い多孔質骨格 |

| 焼結 | 粉末を加熱して粒子を融合させる | 固体で高密度、強力な最終金属部品 |

粉末ベースの部品を高性能金属部品に変える準備はできていますか?脱脂と焼結の精密な制御は、成功に不可欠です。KINTEKでは、これらのプロセスを習得するために必要な高度な実験装置と消耗品を専門としており、お客様のラボが優れた材料の完全性と部品品質を達成できるよう支援します。今すぐお問い合わせください、当社のソリューションがお客様の製造ワークフローをどのように最適化できるかについてご相談ください。

ビジュアルガイド