間違いなく、鋼の硬度を高めるために使用される最も一般的な熱処理プロセスは焼入れとして知られており、金属を特定の温度まで加熱し、その後急冷と呼ばれるプロセスで急速に冷却することから成ります。これは、脆性を低減し、靭性を向上させるために、ほとんどの場合、焼戻しと呼ばれる二次熱処理が続きます。

その核心的な原理は、単に加熱と冷却だけではありません。温度を利用して鋼の内部結晶構造を意図的に操作し、硬いが脆い状態(焼入れ)に閉じ込め、その後その構造を慎重に精錬して、硬さと靭性の有用なバランス(焼戻し)を達成することです。

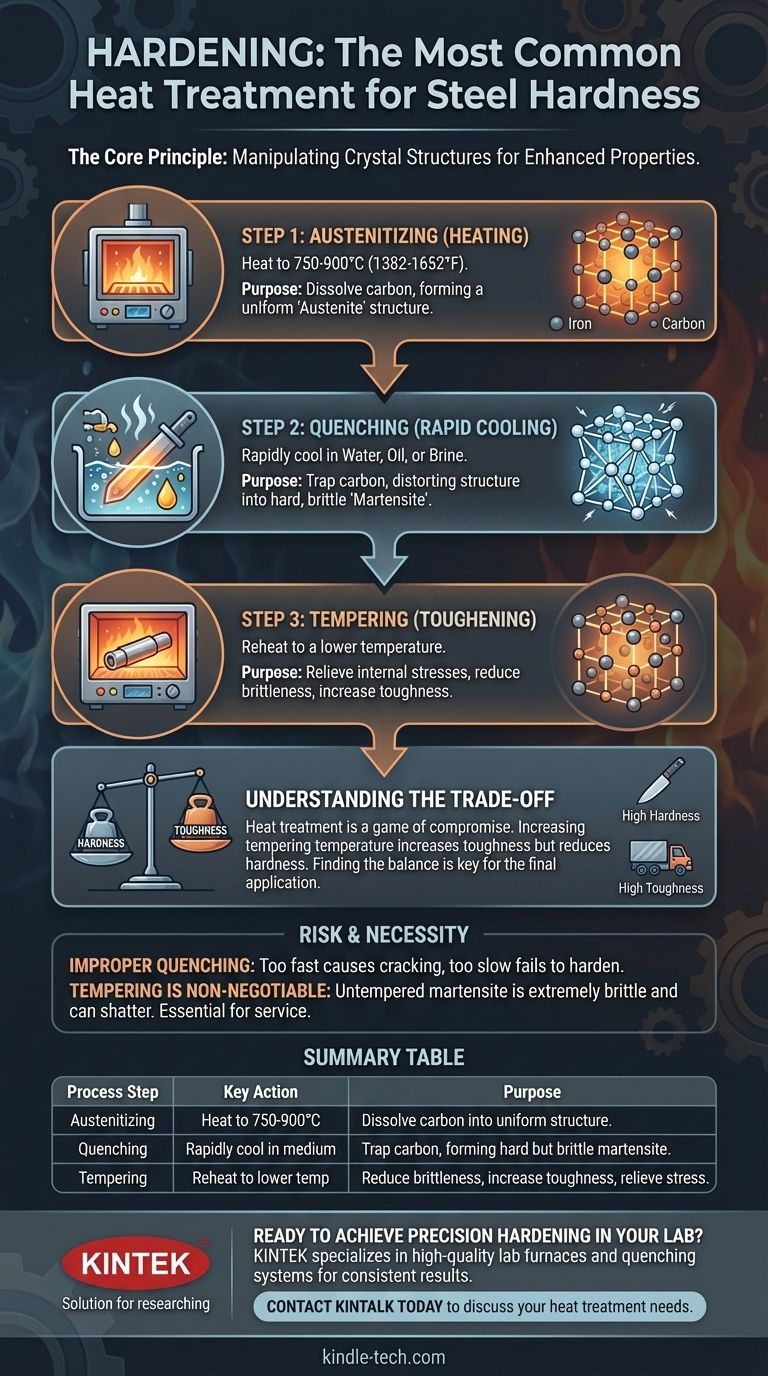

核心的な原理:結晶構造の操作

焼入れを理解するには、まず鋼が静的な材料ではないことを理解する必要があります。微視的なレベルでは、その鉄と炭素の原子は温度に応じて異なる結晶構造に配置されます。熱処理は、これらの構造を意図的に制御することです。

ステップ1:オーステナイト化(加熱段階)

プロセスは、鋼をオーステナイト範囲、通常750-900°C(1382-1652°F)まで加熱することから始まります。この温度で、鋼の結晶構造はオーステナイトと呼ばれる形態に変化します。

オーステナイトを微細なスポンジと考えてください。それは、鋼の他の場所から炭素原子を自身の構造に溶解させる独特の能力を持ち、均一な炭素に富む固溶体を形成します。このステップは非常に重要です。これなしでは、硬化させるものは何もありません。

ステップ2:焼入れ(急速冷却段階)

炭素が均一に溶解した後、鋼は水、油、または塩水のような媒体に浸すことで急速に冷却される焼入れが行われます。

この急激な温度降下は、炭素原子が通常の徐冷時に起こるように鉄結晶構造から逃げ出す時間を与えません。代わりに、それらは閉じ込められ、構造を新しい、非常にひずんだ、そして非常に硬い相であるマルテンサイトに変形させます。マルテンサイトの形成が、硬度の劇的な増加の主な原因です。

ステップ3:焼戻し(靭性向上段階)

焼入れ直後のマルテンサイト状態の鋼は非常に硬いですが、ガラスのように非常に脆いです。ほとんどの実用的な用途では、この脆性のため使用できず、衝撃や応力で粉砕されてしまいます。

これを解決するために、焼入れされた部品は焼戻しと呼ばれるプロセスで、はるかに低い温度に再加熱されます。この制御された再加熱により、閉じ込められた炭素の一部が析出し、マルテンサイト内の内部応力が緩和されます。この重要なステップは硬度をわずかに低下させますが、材料の靭性(エネルギーを吸収し、破壊せずに変形する能力)を大幅に向上させます。

トレードオフの理解:硬度 vs 靭性

熱処理は魔法の弾丸ではありません。それは妥協のゲームです。得られる特性は、犠牲にする特性と直接バランスが取れています。

避けられない妥協

硬度と靭性を同時に最大化することはできません。焼戻し温度が高いほど、靭性は回復しますが、硬度は失われます。目標は、コンポーネントの最終用途に必要な正確なバランスを見つけることです。ナイフの刃には刃持ちのために高い硬度が必要ですが、トラックの車軸には衝撃に耐えるために高い靭性が必要です。

不適切な焼入れのリスク

焼入れプロセスはアグレッシブであり、 immenseな熱応力を誘発します。適切に実行されない場合、深刻な結果を招く可能性があります。冷却が速すぎると部品が割れる可能性があり、冷却が遅すぎると完全に硬化したマルテンサイト構造が生成されません。

焼戻しが不可欠な理由

焼戻しステップを忘れたりスキップしたりすることは、初心者にとって最も一般的な間違いの1つです。焼戻しされていないマルテンサイトは非常に脆く、自身の内部応力やわずかな衝撃で割れる可能性があります。使用されるコンポーネントにとって、焼戻しは焼入れプロセスの不可欠な部分です。

目標に合わせたプロセスの選択

「正しい」熱処理は、最終部品に求められる結果によって完全に異なります。

- 最大の硬度と耐摩耗性が主な焦点である場合(例:切削工具、やすり):マルテンサイトの硬度をできるだけ維持するために、より低い焼戻し温度を使用します。

- 強度と耐衝撃性のバランスが主な焦点である場合(例:車軸、ボルト、構造部品):靭性を大幅に向上させるために、硬度をいくらか犠牲にして、より高い焼戻し温度を使用します。

- 部品の表面のみを硬化させる必要がある場合(例:ギア、カムシャフト):浸炭焼入れや高周波焼入れなどの特殊な方法を検討し、この原理を部品の外層のみに適用します。

最終的に、焼入れは、軟らかく加工しやすい鋼片を、強く、耐久性があり、高性能な部品に変えるための基礎的なプロセスです。

要約表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| オーステナイト化 | 750-900°C (1382-1652°F)に加熱 | 炭素を均一な構造に溶解させ、硬化準備をする。 |

| 焼入れ | 水、油、または塩水で急速冷却 | 炭素を閉じ込め、硬いが脆いマルテンサイト構造を形成する。 |

| 焼戻し | より低い温度に再加熱 | 内部応力を緩和することで、脆性を低減し、靭性を向上させる。 |

あなたのラボで精密な焼入れを実現する準備はできていますか?

熱処理をマスターするには、信頼性と精密な装置が必要です。KINTEKは、一貫性のある再現性のある焼入れおよび焼戻しプロセス用に設計された高品質のラボ炉と焼入れシステムを専門としています。

当社のソリューションは、冶金ラボ、研究機関、製造施設が鋼部品の硬度と靭性の完璧なバランスを達成するのに役立ちます。

特定の熱処理ニーズについて話し合い、当社の装置がどのように結果と効率を向上させることができるかを発見するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド