本質的に、化学気相成長(CVD)は、高品質で原子一層分の厚さのグラフェン層を「成長」させるためのスケーラブルな工業プロセスです。これには、炭素含有ガスを加熱された基板(通常は金属箔)に導入し、ガスが分解し、炭素原子が特徴的なハニカム格子構造に配列するという工程が含まれます。この方法は、電子用途に必要な大面積で均一なグラフェン膜を製造するための最も有望で広く使用されている技術です。

CVDの核となる原理は、フレークを組み立てることではなく、連続したシートを成長させることです。炭素ベースのガスを高温の金属触媒上で分解することにより、エンジニアは他の方法では困難な、大面積にわたって均一な単層膜を形成することができます。

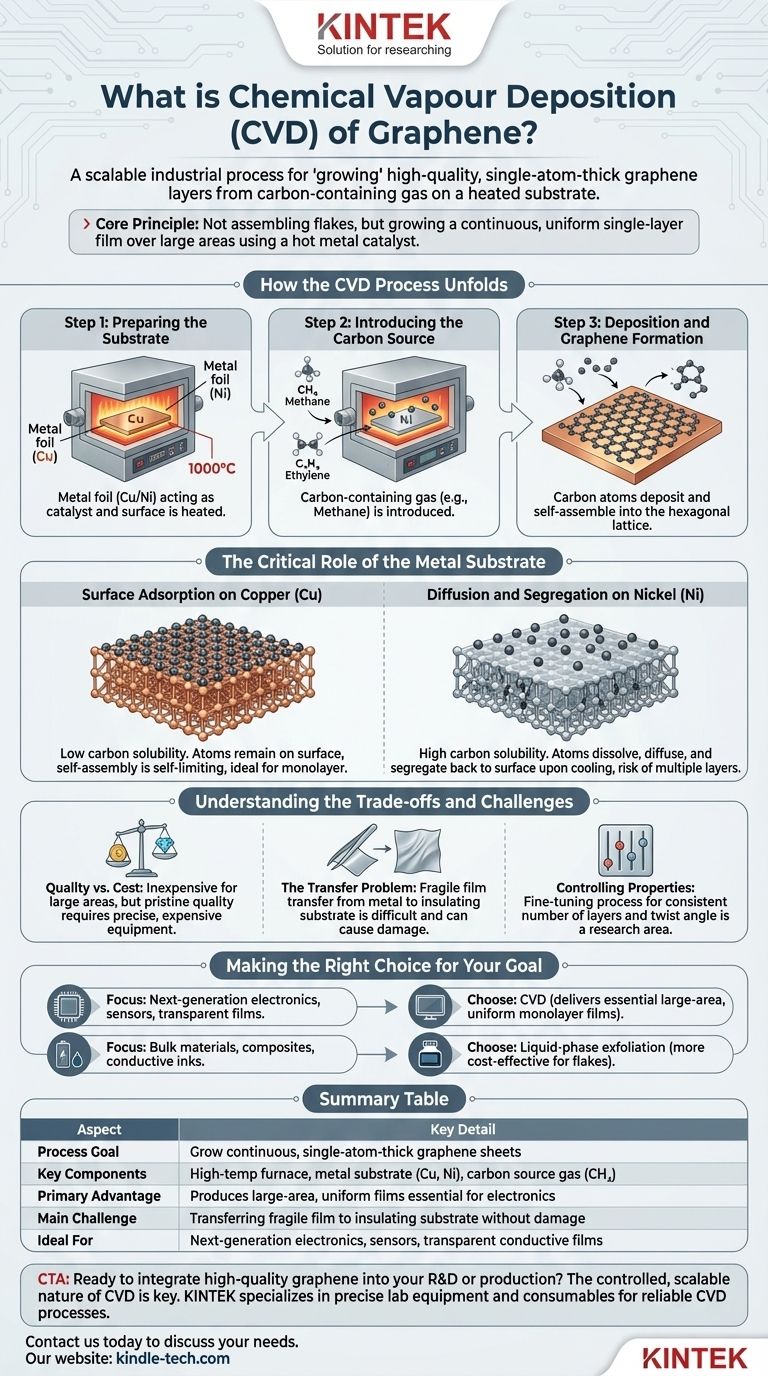

CVDプロセスの展開方法

CVD法は、高温炉内で起こる注意深く制御された一連の事象です。各ステップは、最終的なグラフェン膜の品質にとって極めて重要です。

ステップ1:基板の準備

プロセスは、触媒および成長表面として機能する基板から始まります。銅(Cu)やニッケル(Ni)などの金属の箔が一般的に選択されます。この基板を反応チャンバー内に設置し、通常1000°C前後の高温に加熱します。

ステップ2:炭素源の導入

基板が熱くなったら、炭素を含む前駆体ガスをチャンバーに導入します。一般的なガスには、メタン(CH₄)、エチレン(C₂H₄)、またはアセチレン(C₂H₂)が含まれます。CVDの多用途性により、液体、固体、さらには廃プラスチックを含むさまざまな炭素源が利用可能です。

ステップ3:堆積とグラフェン形成

これらの高温で、炭化水素ガスは分解します。炭素原子が遊離し、加熱された金属基板の表面に堆積し始めます。これらの原子はその後、グラフェンを定義する安定した六角形の格子構造に配列します。

金属基板の決定的な役割

金属基板の選択は恣意的ではなく、グラフェン層の形成方法を根本的に変えます。主な違いは、高温下で金属が炭素をどれだけ溶解するかという点にあります。

銅(Cu)上での表面吸着

銅は炭素溶解度が非常に低いです。これは、炭素原子が金属本体に溶解しないことを意味します。代わりに、それらは表面に留まり自己組織化します。このプロセスは本質的に自己制限的であり、通常、完全な単層グラフェンが形成されると停止するため、銅は高品質の単層グラフェンを製造するための理想的な基板となります。

ニッケル(Ni)上での拡散と析出

対照的に、ニッケルは高い炭素溶解度を持っています。高温では、炭素原子が溶解し、ニッケル箔の本体に拡散します。システムが冷却されると、溶解度が低下し、吸収された炭素が表面に「析出」または分離し、グラフェン層を形成します。このプロセスは制御が難しく、複数の層や均一性の低い膜が生じる可能性があります。

トレードオフと課題の理解

CVDは高品質グラフェン製造の主要な方法ですが、その実際的な限界を理解することが不可欠です。

品質 対 コスト

CVDは、機械的剥離(「セロハンテープ法」)などの方法と比較して、大面積膜の製造において比較的安価であると考えられています。しかし、極めて欠陥のないグラフェンを実現するには、依然として高価な装置と、温度、圧力、ガス流量などのプロセスパラメータに対する精密な制御が必要です。

転写の問題

グラフェンは金属箔上に成長しますが、ほとんどの電子用途ではシリコンのような絶縁基板上に存在する必要があります。原子一層分の壊れやすい膜を金属から最終的な目的地へ転写するプロセスは大きな課題です。この工程は、しわ、破れ、汚染を引き起こし、材料の優れた特性を劣化させる可能性があります。

最終特性の制御

グラフェンの電気的特性は、層数や、複数の層が形成された場合のそれらの間のねじれ角などの要因に大きく依存します。これらの要因を完全に一貫して制御するようにCVDプロセスを微調整することは、依然として研究開発における重要な分野です。

目標に応じた適切な選択

グラフェン製造方法の選択は、最終用途の要件に完全に依存します。

- 次世代エレクトロニクス、センサー、または透明導電膜に主に焦点を当てる場合: CVDは、不可欠な大面積、高品質、均一な単層膜を提供する唯一の実行可能な方法です。

- 複合材料、導電性インク、またはバッテリー添加剤などのバルク材料に主に焦点を当てる場合: 単層シートの絶対的な完全性が大量のグラフェンフレークの製造ほど重要ではないため、液相剥離などの方法の方が費用対効果が高いことがよくあります。

結局のところ、CVDの強みは、連続的で高品質なグラフェンシートを成長させる独自の能力にあり、これがエレクトロニクスの未来のための基礎的な製造技術となっています。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス目標 | 連続した原子一層分の厚さのグラフェンシートを成長させる |

| 主要構成要素 | 高温炉、金属基板(例:Cu、Ni)、炭素源ガス(例:CH₄) |

| 主な利点 | エレクトロニクスに不可欠な大面積で均一な膜を製造する |

| 主な課題 | 損傷を与えることなく、壊れやすい膜を絶縁基板へ転写すること |

| 最適用途 | 次世代エレクトロニクス、センサー、透明導電膜 |

高品質グラフェンを研究開発または生産に統合する準備はできていますか?

化学気相成長の制御されたスケーラブルな性質は、先進的なアプリケーションにおけるグラフェンの可能性を解き放つ鍵となります。KINTEKは、材料科学およびエレクトロニクス研究室の厳格なニーズに応えるため、信頼性の高いCVDプロセスに必要な精密な実験装置と消耗品の専門知識を提供しています。

最も革新的なプロジェクトで一貫した高品質のグラフェン成長を達成する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 垂直高温石墨真空石墨化炉

- グラファイト真空炉 IGBT実験黒鉛炉