本質的に、化学気相成長法(CVD)は、基板と呼ばれる表面上に高純度の固体薄膜を成長させるために使用される高度な製造プロセスです。反応チャンバー内で、気体状態の揮発性の前駆体化学物質が導入され、これらが加熱された基板上またはその近傍で分解・反応し、目的の材料層が層をなして形成されます。

既製のコーティングを単に塗布するのとは異なり、化学気相成長法は制御された化学反応を通じて新しい固体層を表面に直接構築します。この原子レベルでの組み立てこそが、現代のエレクトロニクスやエンジニアリングで要求される高性能材料を作成するために不可欠なものとなっています。

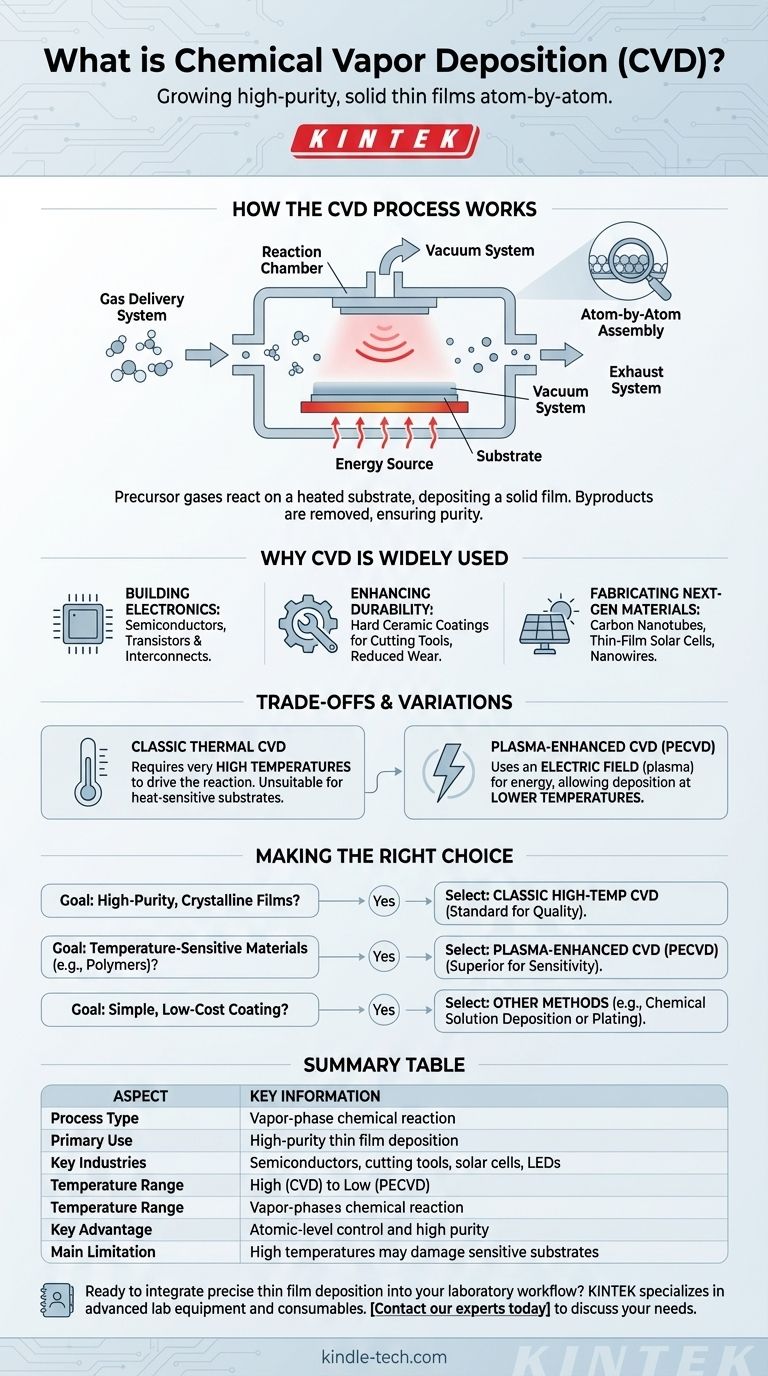

CVDプロセスの仕組み

CVDプロセスは複雑ではありますが、高度に専門化された装置によって管理される一連の協調的なステップに分解できます。

コアコンポーネント

典型的なCVDシステムは、連携して機能するいくつかの重要な部分で構成されています。

- ガス供給システム: 前駆体ガスを正確に混合し、チャンバーに導入します。

- 反応チャンバー: 成膜が行われる密閉された囲いです。

- エネルギー源: 基板を必要な反応温度まで加熱します。

- 基板装填システム: コーティング対象のワークピースまたは材料をチャンバー内に配置します。

- 真空システム: 空気を排出し、制御された低圧環境を維持します。

- 排気システム: 反応後、揮発性の副生成物や未反応ガスを安全に除去します。

化学反応シーケンス

成膜自体は、明確な熱力学的および化学的経路をたどります。

まず、前駆体ガスが反応チャンバーに輸送されます。基板が加熱され、化学反応を開始するために必要な熱エネルギーが供給されます。

ガスが熱い基板に到達すると、それらが反応または分解し、固体膜が表面への堆積と成長を開始します。この反応から生じた気体副生成物は、その後、真空および排気システムによってチャンバーから除去されます。

制御された環境の役割

真空は単に空気を除去するためだけのものではなく、最終膜の純度を保証するために極めて重要です。望ましくない大気ガスを除去することにより、システムは汚染を防ぎ、目的の化学反応がクリーンかつ効率的に進行することを可能にします。

CVDが広く使用されている理由

CVDは単一の技術ではなく、優れた特性を持つ材料を製造するための基礎的なプラットフォームであり、多くのハイテク産業で不可欠となっています。

エレクトロニクスの基盤構築

CVDは半導体産業の礎です。これは、すべてのマイクロチップのトランジスタや相互接続を形成する、超高純度のシリコン、窒化ケイ素、各種金属の薄膜を堆積するために使用されます。

耐久性と性能の向上

機械工学では、CVDは超硬セラミックコーティング(例:窒化チタン)を切削工具や機械部品に適用するために使用されます。この薄膜は摩耗を劇的に低減し、腐食を防ぎ、工具の寿命を延ばします。

次世代材料の製造

CVDの汎用性により、他では製造が困難な先端材料の作成が可能になります。これには、カーボンナノチューブの成長、薄膜太陽電池用の光起電力材料の堆積、高度なLEDおよびセンサー用のGaNナノワイヤーの作成などが含まれます。

トレードオフとバリエーションの理解

CVDは強力ですが、万能の解決策ではありません。その限界と一般的なバリエーションを理解することが、それを正しく適用するための鍵となります。

CVDと他の堆積方法との比較

化学的堆積は広範なカテゴリです。液体浴中で電気化学的プロセスを使用するめっき(Plating)や、液体前駆体から開始する化学溶液堆積(CSD)とは異なり、CVDが気体前駆体を使用することは、膜の純度と構造に対する独自の制御を可能にします。

高温要件

従来の熱CVDの主なトレードオフは、化学反応を促進するために非常に高い温度が必要であることです。これにより、プラスチックや熱で損傷する可能性のある特定の既製電子部品など、温度に敏感な基板への成膜には適しません。

重要なバリエーション:プラズマ強化CVD(PECVD)

温度の制限を克服するために、プラズマ強化CVD(PECVD)が開発されました。この方法では、電場がチャンバー内にプラズマ(励起されたガス)を生成します。

このプラズマが、熱だけに頼るのではなく、反応が発生するためのエネルギーを提供します。その結果、PECVDははるかに低温で高品質の膜を首尾よく堆積させることができ、より広い範囲の材料への使用を拡大します。

目的に合った適切な選択

正しい堆積方法の選択は、達成したい材料特性と基板の制約に完全に依存します。

- 半導体向けの高純度結晶性膜の作成が主な焦点である場合: 必要な品質と均一性を達成するためには、従来の高温CVDが標準となることがよくあります。

- ポリマーなどの温度に敏感な材料を扱っている場合: 基板の損傷を防ぎつつ品質の良い膜を形成するためには、プラズマ強化CVD(PECVD)が優れた選択肢となります。

- シンプルで低コストなコーティングが必要であり、原子レベルの精度が重要でない場合: 化学溶液堆積(CSD)や電気めっきなどのより単純な代替手段の方が実用的かもしれません。

これらの基本原理を理解することで、あらゆる先端エンジニアリング課題に対して正確な材料製造技術を選択できるようになります。

要約表:

| 側面 | 主要情報 |

|---|---|

| プロセスタイプ | 気相化学反応 |

| 主な用途 | 高純度薄膜堆積 |

| 主要産業 | 半導体、切削工具、太陽電池、LED |

| 温度範囲 | 高温(CVD)から低温(PECVD) |

| 主な利点 | 原子レベルの制御と高純度 |

| 主な制限 | 高温が敏感な基板を損傷する可能性 |

精密な薄膜堆積を研究室のワークフローに統合する準備はできましたか? KINTEKは、最先端の材料製造のための高度なラボ機器と消耗品を専門としています。次世代半導体、耐久性コーティング、または新規ナノ材料を開発する場合でも、当社のCVDソリューションはあなたの研究が要求する精度と信頼性を提供します。あなたの特定の研究室のニーズについて議論し、優れた材料性能の達成を支援するために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- 熱分解油の化学組成は何ですか?水と酸素化有機物の複雑なエマルジョン

- 化学気相成長法(CVD)と物理気相成長法(PVD)の違いは何ですか?薄膜コーティング技術のガイド

- CVDまたはMLDシステムは、エアギャップの安定性を評価するためにどのように使用されますか?KINTEKソリューションによる半導体整合性の強化

- 物理気相成長(PVD)の目的は何ですか?薄膜コーティングで耐久性と性能を向上させる

- スパッタリングと成膜の違いは何ですか?薄膜コーティングのコア階層を理解する

- 炭化タンタル(TaC)の化学気相成長において、アルゴン(Ar)キャリアガスの流量制御が重要なのはなぜですか?

- HFCVD前のWC-Co基材のダイヤモンド粉末研削の機能は何ですか?優れた膜核生成を実現する

- 半導体におけるCVDプロセスとは何ですか?ガスからマイクロチップを構築するためのガイド