セラミックパウダーの核となるのは、無機、非金属の化学化合物です。「セラミックパウダー」という言葉は単一の物質ではなく、最も一般的に酸化物(アルミナなど)、炭化物(炭化ケイ素など)、窒化物(窒化ケイ素など)に分類される広範な材料群を表しており、それぞれが特定の特性のために設計されています。

セラミックパウダーの特定の化学組成は恣意的なものではなく、最終的に製造される部品において、極度の硬度、耐熱性、電気絶縁性などの所望の結果を達成するために意図的に選択されます。原材料を理解することは、最終製品を習得するための第一歩です。

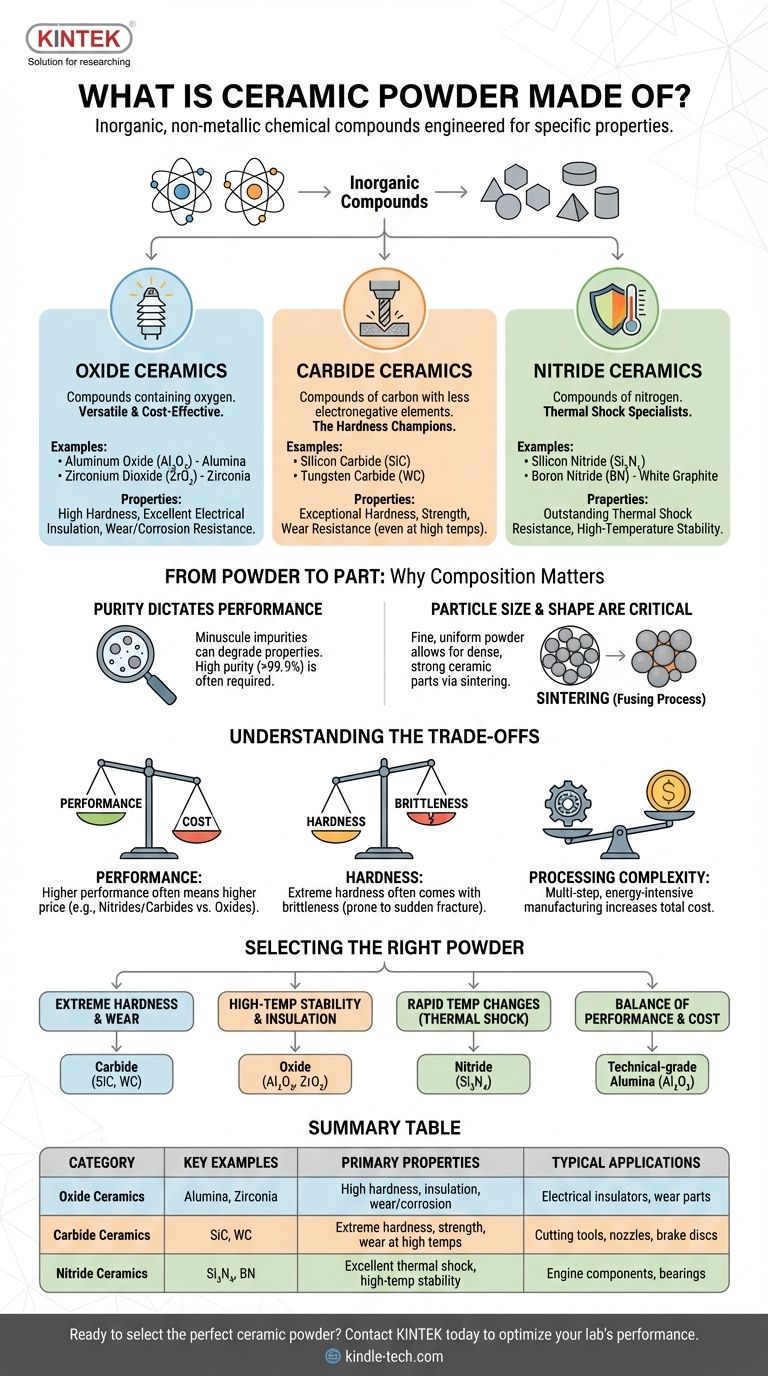

構成要素:主要なセラミックパウダーのカテゴリー

セラミックパウダーはすべて同じではありません。それらは化学組成に基づいて分類され、それが性能を直接決定します。これらはしばしば「先進セラミックス」「テクニカルセラミックス」「エンジニアリングセラミックス」と呼ばれます。

酸化物セラミックス:多用途の主力製品

酸化物セラミックスは酸素を含む化合物です。これらは先進セラミックスの中で最も広く使用され、コスト効率の高いものです。

最も一般的な例は、アルミナとしても知られる酸化アルミニウム(Al₂O₃)と、ジルコニアとしても知られる二酸化ジルコニウム(ZrO₂)です。これらは高い硬度、優れた電気絶縁性、優れた耐摩耗性および耐食性で評価されています。

炭化物セラミックス:硬度のチャンピオン

炭化物セラミックスは、電気陰性度の低い元素と炭素の化合物です。これらは、高温でも例外的な硬度、強度、耐摩耗性によって特徴づけられます。

主な例には、炭化ケイ素(SiC)や炭化タングステン(WC)があります。その特性により、切削工具、研磨ウォータージェットノズル、ブレーキディスクの材料として選ばれています。

窒化物セラミックス:熱衝撃のスペシャリスト

窒化物セラミックスは窒素の化合物であり、その優れた熱特性で知られています。これらは、熱衝撃耐性として知られる特性により、急速な極端な温度変化にひび割れなしで耐えることができます。

窒化ケイ素(Si₃N₄)は主要な例であり、自動車のエンジン部品やボールベアリングなどの高温用途に使用されます。窒化ホウ素(BN)も別の例で、高温での潤滑特性から「白色黒鉛」と呼ばれることもあります。

パウダーから部品へ:組成が重要な理由

化学式は物語の一部にすぎません。技術アドバイザーにとって、パウダーの純度と物理的特性は、その基本化学と同じくらい重要です。

純度が性能を決定する

先進セラミックスでは、ごくわずかな不純物でさえ、最終部品の特性を劇的に変化させる可能性があります。数百万分の1の望ましくない元素が、電気絶縁特性を劣化させたり、材料の最高使用温度を低下させたりすることがあります。

このため、セラミックパウダーは厳格な純度基準に従って製造され、多くの場合99.9%を超えます。要求される純度レベルはコストの主な決定要因となります。

粒子サイズと形状が重要

パウダーの物理的形態は製造にとって極めて重要です。制御された粒子径分布を持つ微細で均一なパウダーは、焼結と呼ばれるプロセスを可能にします。これは、パウダーを融点のごく下まで加熱するプロセスです。

焼結中、粒子が融合し、高密度で強固な固体セラミック部品が形成されます。球状の形状を持つパウダーは、より効率的に流れ、充填されることが多く、より均一で信頼性の高い最終部品につながります。

トレードオフの理解

セラミック材料の選択は、常に競合する要因のバランスを取る作業です。単一のセラミックですべての用途に完璧なものはありません。

性能 対 コスト

セラミックの性能能力と価格の間には直接的な相関関係があります。アルミナのような一般的な酸化物セラミックスは、リーズナブルなコストで優れた性能を提供します。

対照的に、複雑な合成プロセスを必要とする高純度の窒化物または炭化物パウダーは、著しく高価です。それらの使用は、それらの独自の特性が絶対に必要とされる場合にのみ正当化されます。

硬度 対 脆性

セラミックスの決定的な強みである硬度は、その主な弱点である脆性とも関連しています。金属は応力下で曲がったり変形したりできますが、セラミックスは突然破砕する傾向があります。

この特性は、セラミック部品の設計において慎重に管理する必要があります。ジルコニアは靭性を向上させるためによく使用されますが、基本的なトレードオフは残ります。

加工の複雑さ

微細なパウダーを精密部品に加工することは、多段階でエネルギー集約的なプロセスです。最終的な寸法を実現するには、高温、厳密に制御された雰囲気、そしてしばしば高価なダイヤモンド研削が必要です。この製造の複雑さが、セラミック部品の総コストの大きな要因となります。

用途に最適なパウダーの選択

セラミックパウダーの選択は、プロジェクトの主要な要件によって推進される必要があります。

- 極度の硬度と耐摩耗性が主な焦点の場合: 炭化ケイ素(SiC)や炭化タングステン(WC)などの炭化物パウダーを選択してください。

- 高温安定性と電気絶縁性が主な焦点の場合: アルミナ(Al₂O₃)やジルコニア(ZrO₂)などの酸化物パウダーを選択してください。

- 急速な温度変化(熱衝撃)に耐えることが主な焦点の場合: 窒化ケイ素(Si₃N₄)などの窒化物パウダーを選択してください。

- 優れた性能とコスト効率のバランスが主な焦点の場合: テクニカルグレードのアルミナがほぼ常に開始点となります。

最終的に、選択するパウダーは、最終的なセラミック部品の性能の青写真となります。

要約表:

| カテゴリー | 主な例 | 主な特性 | 一般的な用途 |

|---|---|---|---|

| 酸化物セラミックス | アルミナ(Al₂O₃)、ジルコニア(ZrO₂) | 高硬度、電気絶縁性、耐摩耗性・耐食性 | 電気絶縁体、摩耗部品 |

| 炭化物セラミックス | 炭化ケイ素(SiC)、炭化タングステン(WC) | 極度の硬度、高強度、高温での耐摩耗性 | 切削工具、研磨ノズル、ブレーキディスク |

| 窒化物セラミックス | 窒化ケイ素(Si₃N₄)、窒化ホウ素(BN) | 優れた耐熱衝撃性、高温安定性 | エンジン部品、高温ベアリング |

研究室のニーズに最適なセラミックパウダーの選択の準備はできましたか?

KINTEKは、先進的なセラミックパウダーを含む、要求の厳しい用途向けの高純度ラボ機器および消耗品の専門サプライヤーです。当社の材料は、極度の硬度、熱安定性、または電気絶縁性のいずれを必要とする場合でも、優れた性能を保証します。

当社の専門家がお手伝いします:

- 特定の性能要件に合ったセラミックのマッチング

- 信頼性の高い焼結のための粒子サイズが制御された高純度パウダーの調達

- コストと性能のバランスをとる材料によるプロセスの最適化

KINTEKに今すぐお問い合わせいただき、セラミック材料のニーズについてご相談の上、研究室で優れた結果を達成してください。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール