純粋に技術的な観点から見ると、炭化ケイ素(SiC)は超硬合金(WC)よりも硬いです。モース硬度スケールでは、炭化ケイ素はダイヤモンドの10に次いで約9~9.5を示します。超硬合金はわずかに柔らかく、通常は8.5から9の範囲です。この違いはビッカース硬度スケールでも明らかであり、SiCはWCよりも一貫して高い値を示します。

炭化ケイ素は純粋な硬度では優れていますが、それは話の半分に過ぎません。最も重要な違いは、超硬合金の方が著しく靭性が高いことです。材料の選択は、炭化ケイ素の優れた硬度と超硬合金の優れた破壊耐性とのトレードオフにほぼ常に依存します。

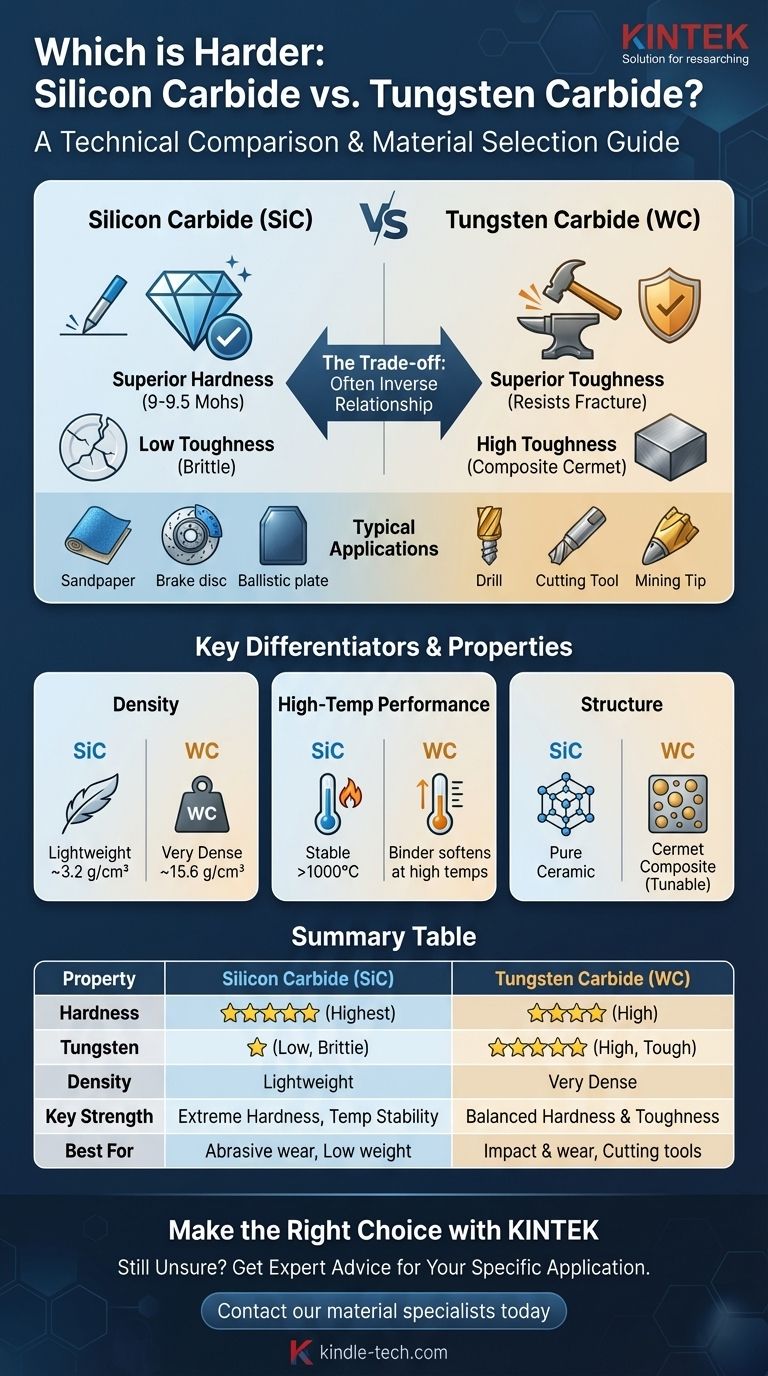

2つの特性の物語:硬度 対 靭性

硬度と靭性の違いを理解することが、適切な材料を選択するための鍵となります。これらは交換可能な用語ではなく、しばしば逆の関係にあります。

硬度の定義:引っかき傷への耐性

硬度とは、引っかき傷、摩耗、または圧痕などの表面変形に抵抗する材料の能力です。高い硬度を持つ材料は、他の材料を切断したり、摩耗に耐えたりするのに優れています。

既知の材料の中で最も硬い材料の1つであるため、炭化ケイ素は、純粋な耐摩耗性が主な目標となる用途で優れています。

靭性の定義:破壊への耐性

靭性、または破壊靭性とは、材料がエネルギーを吸収し、破壊されることなく変形する能力です。衝撃や負荷の下での欠け、ひび割れ、破滅的な故障に対する耐性を測定します。

材料は極めて硬いと同時に非常に脆い場合があり、これは衝撃で簡単に砕けることを意味します。これは、炭化ケイ素を含むほとんどの純粋なセラミックスの場合です。

超硬合金の利点:複合構造

超硬合金は純粋なセラミックスではありません。これはサーメットであり、金属バインダーマトリックス(通常はコバルト)に保持されたセラミック粒子(炭化タングステン)の複合材料です。

この構造が独自の利点をもたらします。硬いWC粒子が耐摩耗性を提供し、延性のあるコバルトバインダーが亀裂の伝播を防ぎ、純粋な炭化ケイ素では達成不可能な靭性を与えます。

硬度を超える主な差別化要因

SiCとWCの決定は、単一の特性に起因することはめったにありません。他のいくつかの要因が重要です。

密度:重量の問題

超硬合金は極めて密度の高い材料であり、通常は約15.6 g/cm³です。対照的に、炭化ケイ素はわずか3.2 g/cm³と非常に軽量です。

これにより、WCは鋼の約3倍、SiCのほぼ5倍の重さになります。航空宇宙部品やボディアーマーなど、重量が懸念される用途では、この違いが決定的な要因となります。

高温性能

炭化ケイ素は、ほとんどのグレードの超硬合金と比較して、非常に高温(1000°C以上)で優れた強度、クリープ耐性、および耐酸化性を示すことがよくあります。

超硬合金の金属バインダーは高温で軟化し始め、性能が低下する可能性がありますが、SiCの強い共有結合はその完全性を維持します。

ガイドとしての一般的な用途

それぞれの材料の一般的な用途は、その核となる強みを完璧に示しています。

- 炭化ケイ素:サンドペーパー、研削砥石、高性能ブレーキディスク、防弾ベストのセラミックプレートに使用されます。これらの用途は、その極端な硬度と軽量性を活用しています。

- 超硬合金:切削工具(ドリルビット、エンドミル)、採掘用チップ、高圧産業部品に使用されます。これらの用途は、激しい衝撃と摩耗に対処するために、硬度と靭性の独自の組み合わせを要求します。

トレードオフの理解

硬度のような単一の尺度に基づいて間違った材料を選択することは、一般的でコストのかかる間違いです。

炭化ケイ素の脆性

炭化ケイ素の極端な硬さの主なトレードオフは、その脆性です。鋭い衝撃や衝撃荷重による破壊に対して非常に敏感です。用途に振動、チャタリング、または突然の力が関わる場合、SiCはしばしば壊れやすく不適切な選択となります。

超硬合金におけるバインダーの役割

超硬合金の特性は、コバルトバインダーの含有量に基づいて調整可能です。バインダーが多い(例:15%)と、靭性は高くなりますが柔らかい材料になります。バインダーが少ない(例:6%)と、より脆い硬い材料になります。これにより、エンジニアは特定のタスクに合わせてグレードを微調整できます。

コストと製造の複雑さ

どちらの材料も従来の鋼材よりも大幅に高価であり、焼結などの特殊な製造プロセスが必要です。最終的なコストは、部品の形状、純度、および用途に必要な特定のグレードに大きく依存します。

用途に合わせた正しい選択をする

正しい材料を選択するには、主な運用上の課題を明確に定義する必要があります。

- 主な焦点が、重大な衝撃を伴わない最大の引っかき傷および耐摩耗性である場合:比類のない硬度を持つ炭化ケイ素が最適な選択肢です。

- 主な焦点が、高い耐摩耗性と衝撃やショックに耐える能力のバランスである場合:複合的な靭性を持つ超硬合金が正しい材料です。

- 主な焦点が、高い硬度を維持しながら重量を最小限に抑えることである場合:炭化ケイ素は優れた硬度対重量比を提供します。

- 主な焦点が、極端な温度、酸化環境での性能である場合:炭化ケイ素は、より優れた安定性と耐性を提供することがよくあります。

結局のところ、適切な材料の選択は、単なる硬度の問題を超えて、靭性とタスクの特定の要求に対するより深い理解へと進む必要があります。

要約表:

| 特性 | 炭化ケイ素 (SiC) | 超硬合金 (WC) |

|---|---|---|

| モース硬度 | 9 - 9.5 | 8.5 - 9 |

| 靭性 | 低い(脆い) | 高い(靭性が高い) |

| 密度 | 約3.2 g/cm³(軽量) | 約15.6 g/cm³(非常に高密度) |

| 主な強み | 優れた硬度、高温安定性 | 優れた硬度と靭性のバランス |

| 一般的な用途 | 研磨材、研削、高温部品 | 切削工具、採掘用チップ、耐摩耗部品 |

まだプロジェクトに最適な材料がわからない場合

炭化ケイ素と超硬合金の選択は、性能、耐久性、コストに影響を与える重要な決定です。ラボ機器と消耗品の信頼できるパートナーであるKINTEKは、この複雑な材料選択を乗り切るお手伝いをします。

極端な硬度、優れた靭性、またはその両方の正確なバランスが必要な場合でも、お客様の特定の用途のニーズに合わせて調整された専門的なガイダンスと高品質の材料を提供します。

専門家による個別相談については、今すぐ当社の材料スペシャリストにお問い合わせください。お客様のプロジェクトの成功を確実にするために、理想的な材料の選択をお手伝いします。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用炭化ケイ素(SiC)セラミックプレート

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工窒化ケイ素(SiN)セラミックシート