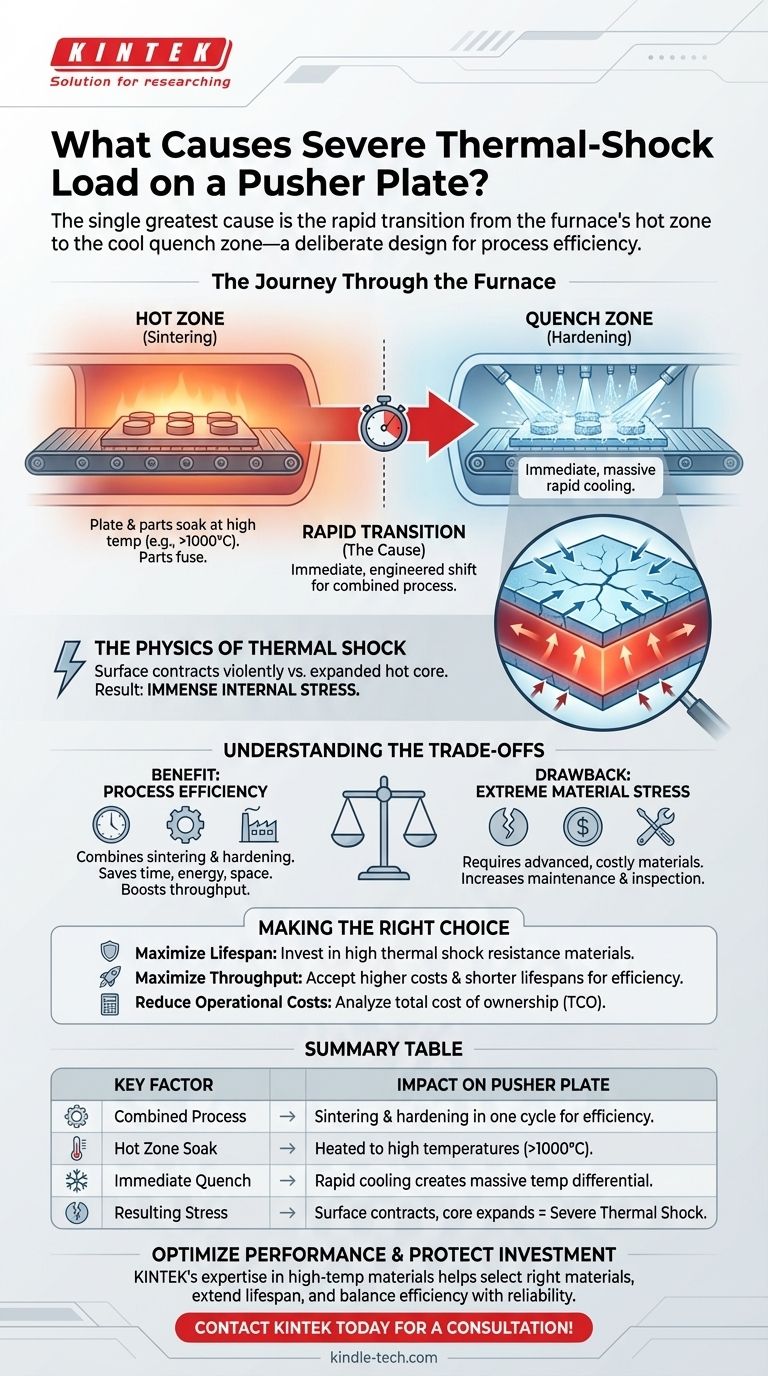

パッシャープレートに過酷な熱衝撃負荷を引き起こす最大の原因は、炉の高温の「ホットゾーン」から、はるかに低温の「焼入れゾーン」へ直接、急速に移行することです。これは偶然ではなく、多くの最新の製造ラインにおける意図的な設計上の選択です。このプロセスは、単一の効率的な工程で焼結と表面硬化を組み合わせるように設計されていますが、この効率性により、パッシャープレートは極端で突然の温度低下に耐えなければなりません。

根本的な問題はトレードオフです。製造業者は、焼結と焼入れを組み合わせることで大幅な工程効率を達成しますが、これによりパッシャープレートは業界で見られる最も過酷な熱衝撃条件の1つにさらされ、材料工学上の大きな課題が生じます。

炉内での旅

応力を理解するためには、まずパッシャープレートが経験する環境と一連の出来事を理解する必要があります。

パッシャープレートの役割

パッシャープレートは、連続焼結炉における重要なコンポーネントです。その役割は、通常粉末金属で作られた部品を、制御された順序で異なる温度ゾーンに輸送することです。

焼結ホットゾーン

最初の主要な段階はホットゾーンであり、ここでは温度が高すぎて金属粒子が互いに融合し、部品に強度と密度を与えます。パッシャープレートは、運搬する部品と一緒にこの高温で「浸漬」されます。

極端な熱衝撃の原因

過酷な負荷は熱自体によって引き起こされるのではなく、その後に続く温度の変化率によって引き起こされます。

焼結と焼入れの組み合わせ

多くの最新のプロセスは、最大の効率のために設計されています。焼結された部品を熱処理と焼入れのために別の炉に移すのではなく、焼結ホットゾーンの直後に焼入れゾーンが配置されます。

焼入れの物理学

高温のパッシャープレートが焼結ゾーンを抜けると、焼入れゾーンで急速に冷却されます。これにより、材料全体に大規模で瞬時の温度差が生じます。

材料の激しい反応

この急速な冷却により、プレートの外表面は激しく収縮しますが、内側のコアは高温で膨張したままです。収縮する表面と膨張するコアとの間のこの内部の葛藤は、巨大な内部応力を発生させます。これが熱衝撃の定義です。

トレードオフの理解

この複合プロセスの使用という決定は、明確な費用便益分析に基づいており、パッシャープレートがその中間で苦しんでいます。

利点:工程効率

焼結と表面硬化を1つの連続プロセスに組み合わせることで、時間、エネルギー、工場スペースを大幅に節約できます。これにより、2番目の炉と関連する材料処理が不要になり、スループットが劇的に向上します。

欠点:極端な材料応力

この効率のコストは、機器が負担します。パッシャープレートは、繰り返し発生する極端な熱衝撃サイクルに亀裂や破損なしに耐えられる、通常は特殊なセラミックまたは合金である高度な材料で作られている必要があります。これにより、コンポーネントのコストが増加し、厳格な検査およびメンテナンススケジュールが必要になります。

目標に合った正しい選択をする

この根本的な対立を理解することは、炉の設計、材料選択、および運用予算を最適化するために不可欠です。

- コンポーネントの寿命を最大化することが主な焦点の場合:熱衝撃抵抗が最も高く、熱膨張係数が低い材料で作られたパッシャープレートに投資する必要があります。

- 工程スループットが主な焦点の場合:複合プロセスが優れていることを受け入れますが、パッシャープレートのより高いコストと短い寿命を、必要な運用費用として計画してください。

- 運用コストの削減が主な焦点の場合:複合プロセスの効率向上と、さまざまなプレート材料の初期コストと交換頻度を比較検討する、総所有コスト分析を実施してください。

炉の設計の中心にある意図的なトレードオフを認識することで、製造効率と材料の信頼性のバランスをとる情報に基づいた意思決定を行うことができます。

概要表:

| 主要要因 | パッシャープレートへの影響 |

|---|---|

| 複合プロセス | 最大の効率のために、1つの炉サイクルで焼結と焼入れを行います。 |

| ホットゾーン浸漬 | プレートと部品は、高い焼結温度(例:1000℃以上)まで加熱されます。 |

| 即時焼入れ | プレートは焼入れゾーンで急速に冷却され、大規模な温度差が生じます。 |

| 結果として生じる応力 | 外表面は激しく収縮しますが、内側のコアはまだ膨張しており、過酷な熱衝撃を引き起こします。 |

焼結炉のパフォーマンスを最適化し、パッシャープレートへの投資を保護してください。

KINTEKでは、高スループットの製造環境におけるラボ機器にかかる極端な要求を理解しています。高温材料と炉部品に関する当社の専門知識は、以下の点で役立ちます。

- 優れた熱衝撃抵抗のための適切な材料を選択する。

- コンポーネントの寿命を延ばし、ダウンタイムを削減する。

- 工程効率と機器の信頼性、および総所有コストのバランスをとる。

当社の専門家が、お客様固有のラボのニーズに合わせたソリューションを提供します。コンサルテーションについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 炉の空気圧スイッチは何をしますか?ご家庭での危険なガス蓄積を防ぐ

- ニッケル・コバルト・アルミニウム合金(Ni-Co-Al)の粉砕にジルコニア(ZrO2)製粉砕ボールとポットが選ばれるのはなぜですか?合金の純粋な性能を保証します。

- 高純度石英管の主な機能は何ですか?マイクロ波プラズマリアクターの性能を最大限に引き出す

- 最高の耐熱温度に耐えられる断熱材はどれですか?用途に最適な高温断熱材を選択する

- SLM銀分離におけるマグネチックスターラーの機能とは?銀回収のための物質移動の最適化

- プラスチック熱分解における効率的な冷却システムとコールドトラップの機能は何ですか?収率と純度を最大化する

- ガスバラストバルブは診断ツールとしてどのように使用できますか?オイルの汚染とシステムリークを特定する

- 真空ポンプを点検する方法:最高の性能を確保するためのステップバイステップガイド