炭化ケイ素(SiC)は、その核となる部分において、化合物半導体であり、従来のシリコンをはるかに凌駕する優れた特性の組み合わせで知られています。その決定的な特徴は、高い電圧、高い温度、高い周波数で動作できる能力であり、そのすべてにおいて優れた熱安定性を維持します。これにより、次世代の高性能アプリケーションにとって不可欠な材料となっています。

炭化ケイ素の真の価値は、その印象的な特性のリストだけでなく、それらがどのように組み合わされているかにあります。SiCは、特に極限状態での動作において、前世代のデバイスよりも同時に小型で、より効率的で、はるかに耐久性のある電子デバイスや機械部品の製造を可能にします。

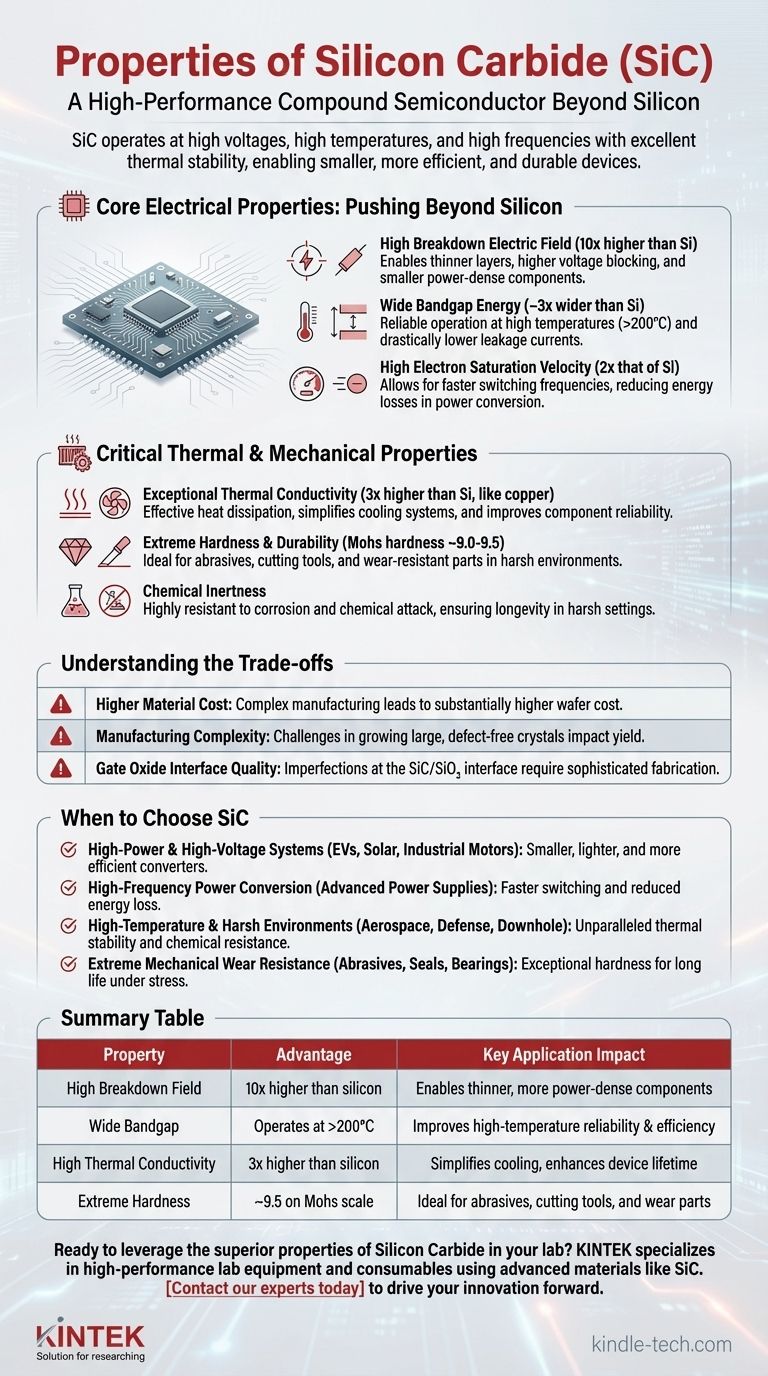

核となる電気的特性:シリコンを超える推進力

エレクトロニクスにおけるSiC採用の主な推進力は、シリコンと比較して優れた電気的特性です。これらの特性により、パワーデバイス設計の可能性が根本的に変わります。

高い絶縁破壊電界

絶縁破壊電界とは、材料が絶縁性を失う前に耐えられる最大電界です。SiCの絶縁破壊電界は、シリコンの約10倍です。

この単一の特性は、SiCデバイスがシリコンデバイスと同じ電圧を、10分の1の厚さの層で阻止できることを意味します。これにより、より小型で電力密度の高い部品が直接可能になります。

ワイドバンドギャップエネルギー

SiCはワイドバンドギャップ半導体であり、そのエネルギーギャップはシリコンの約3倍です。これには2つの重要な結果があります。

まず、SiCデバイスがはるかに高い温度(200°C以上)で、性能を大幅に低下させることなく確実に動作することを可能にします。次に、リーク電流が劇的に低減され、全体的なエネルギー効率が向上します。

高い電子飽和速度

電子飽和速度は、高電界下で電荷キャリアが材料中を移動できる速度を決定します。SiCは、シリコンの2倍の速度を持っています。

これにより、SiCデバイスははるかに高速でオン/オフを切り替えることができます。高速スイッチングは、より高い動作周波数と、スイッチングプロセス中のエネルギー損失の大幅な低減につながり、電力変換効率の重要な要素となります。

重要な熱的および機械的特性

電気的利点に加えて、SiCの物理的な堅牢性は、純粋なエレクトロニクス以外の幅広い要求の厳しいアプリケーションに適しています。

優れた熱伝導率

SiCは、シリコンの3倍以上の熱伝導率を持ち、銅を含む多くの金属に匹敵します。

これは、SiCデバイスが熱をはるかに効果的に放散できることを意味します。この特性により、熱管理が簡素化され、かさばる冷却システムの必要性が減り、コンポーネントの信頼性と寿命が劇的に向上します。

極めて高い硬度と耐久性

モース硬度約9.0〜9.5のSiCは、ダイヤモンドの硬度に匹敵する、利用可能な最も硬い材料の1つです。

これにより、高摩耗の産業環境で使用される研磨材、切削工具、および機械的シールやベアリングなどの耐摩耗性部品に理想的な材料となります。

化学的不活性

炭化ケイ素は、高温下でも腐食や化学的攻撃に対して高い耐性を示します。これにより、他の材料が急速に劣化するような過酷な化学的または産業的環境においても、長寿命と安定した性能が保証されます。

トレードオフと課題の理解

SiCの特性は優れていますが、シリコンの普遍的な代替品ではありません。その採用には、考慮すべき特定のトレードオフが伴います。

高い材料コスト

高純度単結晶SiCウェーハの製造プロセスは、シリコンよりもはるかに複雑でエネルギー集約的です。これにより、ウェーハあたりのコストが大幅に高くなり、コストに敏感なアプリケーションでの採用の主要な障壁となる可能性があります。

製造の複雑さ

大型で欠陥のないSiC結晶を成長させることは困難です。マイクロパイプや積層欠陥などの欠陥は、デバイスの性能、歩留まり、および長期信頼性に悪影響を与える可能性があります。これにより、製造プロセスに厳しい要求が課せられます。

ゲート酸化膜界面の品質

SiCベースのMOSFETでは、SiC材料と二酸化ケイ素(SiO₂)ゲート絶縁膜の間の界面は、定評のあるSi/SiO₂界面ほど完璧ではありません。これにより、しきい値電圧の不安定性やチャネル移動度の低下などの課題が生じる可能性があり、これらを管理するには高度な製造技術が必要です。

炭化ケイ素(SiC)を選択するタイミング

SiCを使用するかどうかの決定は、アプリケーションの性能要件がそのコストと設計上の考慮事項を正当化できるかどうかに完全に左右されるべきです。

- 高電力および高電圧システム(EV、太陽光インバーター、産業用モーター)が主な焦点である場合: 高い絶縁破壊電圧と効率により、より小型で軽量、高効率の電力変換器を実現できるため、SiCを選択してください。

- 高周波電力変換(高度な電源)が主な焦点である場合: 高速スイッチング速度により、エネルギー損失を低減し、より小型の受動部品の使用を可能にするため、SiCを選択してください。

- 高温または過酷な環境(航空宇宙、防衛、坑井掘削)での動作が主な焦点である場合: 比類のない熱安定性と化学的不活性により、SiCを選択してください。

- 極端な機械的耐摩耗性(研磨材、シール、ベアリング)が主な焦点である場合: 優れた硬度と耐久性により、激しい物理的ストレス下でも長寿命を保証するため、SiCを選択してください。

最終的に、SiCは、シリコンの性能限界に達し、それを超えたアプリケーションを可能にする材料です。

要約表:

| 特性 | 利点 | 主なアプリケーションへの影響 |

|---|---|---|

| 高い絶縁破壊電界 | シリコンの10倍 | より薄く、より電力密度の高い部品を可能にする |

| ワイドバンドギャップ | 200°C以上で動作 | 高温信頼性と効率を向上させる |

| 高い熱伝導率 | シリコンの3倍 | 冷却を簡素化し、デバイス寿命を延ばす |

| 極めて高い硬度 | モース硬度約9.5 | 研磨材、切削工具、摩耗部品に最適 |

研究室で炭化ケイ素の優れた特性を活用する準備はできていますか?

KINTEKは、SiCなどの高度な材料を活用した高性能ラボ機器と消耗品の提供を専門としています。次世代パワーエレクトロニクスの開発、過酷な環境向けの耐久性のあるコンポーネントの必要性、または高温処理向けの材料の必要性にかかわらず、当社の専門知識は画期的な結果を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様の特定のラボニーズをどのように満たし、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- エンジニアリング先進ファインセラミックス用精密加工窒化ケイ素(SiN)セラミックシート

- 六方晶窒化ホウ素HBNセラミックリング

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材