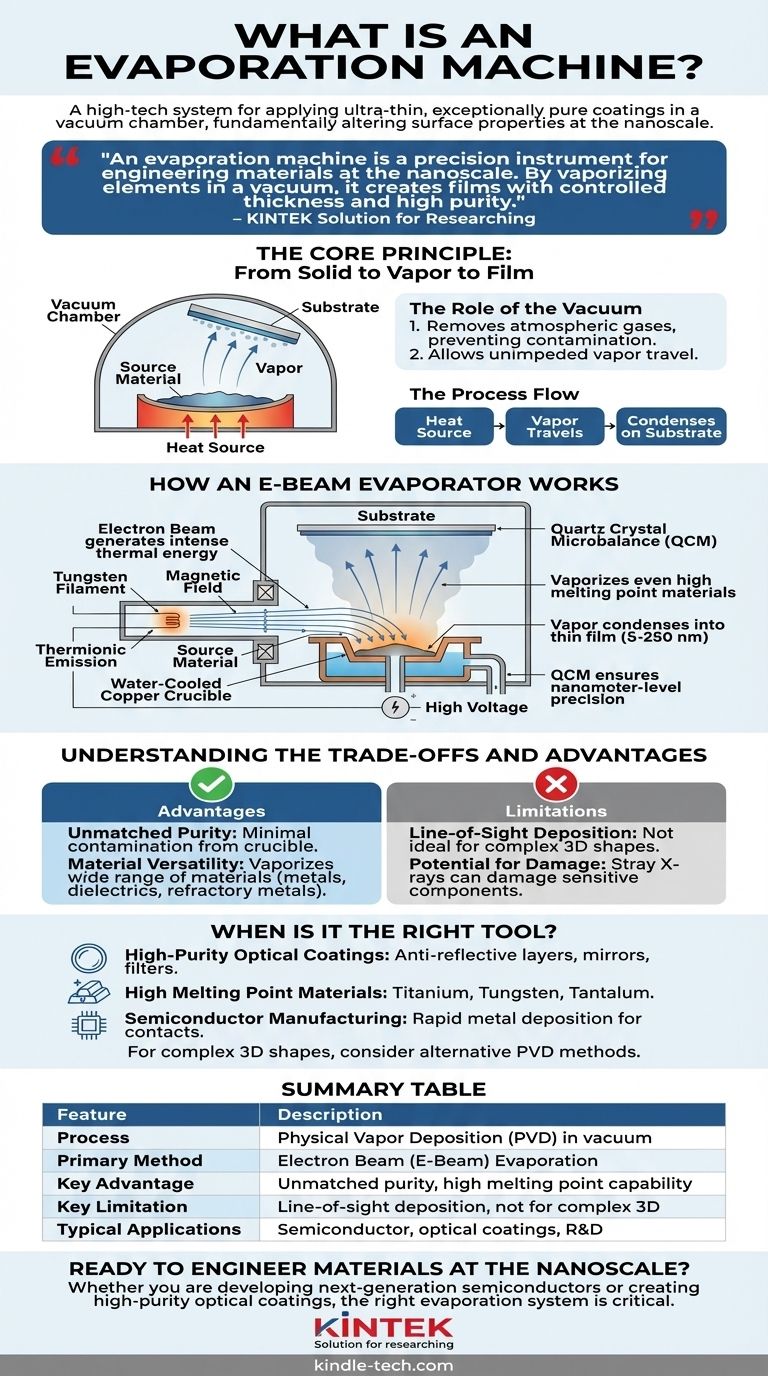

簡単に言うと、蒸着装置とは、真空チャンバー内で表面に超薄型で非常に純度の高い材料コーティングを施すために使用されるハイテクシステムです。これは、原料を加熱して蒸気にした後、その蒸気が移動して基板として知られるターゲットオブジェクト上に凝縮するという原理で動作します。最も高度で一般的なタイプは電子ビーム(E-beam)蒸着装置で、高エネルギー電子の精密に集束されたビームを使用して、驚くほどの制御で原料を蒸発させます。

蒸着装置は単に物体をコーティングするだけでなく、ナノスケールで材料を設計するための精密機器です。真空中で元素を蒸発させることにより、制御された厚さと高純度の薄膜が生成され、基板の光学的、電気的、または物理的特性が根本的に変化します。

核となる原理:固体から蒸気、そして薄膜へ

蒸着は、材料科学と半導体製造における基礎的なプロセスである物理気相成長(PVD)の一種です。プロセス全体は、高度に制御された条件下で管理される単純な相転移にかかっています。

真空の役割

プロセスは高真空環境で行われる必要があります。これには2つの理由があり、不可欠です。第一に、蒸気と反応して最終的な膜を汚染する可能性のある大気中のガスを除去します。第二に、蒸発した原子が妨げられることなく、ソースから基板まで移動できるようにします。

プロセスフロー

すべての蒸着システムは同じ基本的な手順に従います。原料が蒸発するまで加熱され、生成された蒸気が真空を通過し、最終的に冷たい基板上に固体の薄膜として凝縮します。

E-Beam蒸着装置の仕組み

より単純な熱蒸着装置も存在しますが、E-beam蒸着装置は高性能アプリケーションの業界標準です。これは、熱源として集束された電子の流れを使用することで、比類のない制御と純度を提供します。

電子ビームの生成

タングステンフィラメントを極端な温度に加熱すると、熱電子放出と呼ばれるプロセスを通じて電子の雲が放出されます。その後、高電圧(通常5~10 kV)を印加して、これらの電子を高エネルギービームに加速します。

原料への照射

このビームは磁気的に操縦され、水冷銅るつぼに置かれた目的の原料に集束されます。アクティブ冷却は非常に重要です。これにより、原料のみが加熱され、るつぼ自体が溶融したり不純物を放出したりするのを防ぎます。

エネルギー伝達

高エネルギー電子が原料に衝突すると、その運動エネルギーは瞬時に強烈な熱エネルギーに変換されます。この熱は非常に局所的で強力であるため、タングステンやタンタルなどの非常に高い融点を持つ材料でも溶融および蒸発させることができます。

成膜と精密制御

生成された蒸気雲は真空チャンバー内で上方に移動し、上部に配置された基板上に凝縮します。これにより、通常5~250ナノメートルの厚さの薄膜が形成されます。

精度を確保するために、システムは水晶振動子マイクロバランス(QCM)を使用します。このデバイスは成膜速度をリアルタイムで監視し、最終的な膜厚を単一ナノメートルレベルまで正確に制御できるようにします。

トレードオフと利点の理解

完璧な技術はありません。E-beam蒸着の長所と短所を理解することは、それを効果的に使用するための鍵です。

主な利点:比類のない純度

電子ビームが原料のみを加熱するため、るつぼからの汚染は事実上排除されます。これにより、光学および電子アプリケーションにとって非常に重要な、非常に高純度の膜が得られます。

主な利点:材料の多様性

強烈で集束された熱は、金属、誘電体、さらには単純な熱法では蒸発させることが不可能な非常に高い融点を持つ難融性金属など、幅広い材料を蒸発させることができます。

制限:直進成膜

蒸気はソースから基板まで直線的に移動します。これは、E-beam蒸着が平坦な表面のコーティングには優れているものの、影のある領域やアンダーカットのある複雑な3次元形状を均一にコーティングするには効果的ではないことを意味します。

制限:損傷の可能性

高エネルギー電子は、原料への衝突時に迷走X線を生成する可能性があります。場合によっては、この放射線が敏感な電子部品やポリマー基板を損傷する可能性があります。

蒸着装置が適切なツールとなるのはいつか?

成膜方法の選択は、最終目標に完全に依存します。蒸着は、純度と性能が最重要視される場合に優れています。

- 高純度光学コーティングの作成が主な焦点である場合:E-beam蒸着は、精密な反射防止層、ミラー、フィルターを製造するための理想的な選択肢です。

- 高融点材料の成膜が主な焦点である場合:E-beamの強烈で局所的な加熱は、チタン、タングステン、タンタルなどの材料にとって数少ない効果的な方法の1つです。

- 半導体製造における迅速な金属成膜が主な焦点である場合:E-beam蒸着は、電気接点や相互接続を作成するために優れた膜品質と高い成膜速度を提供します。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合:直進成膜の制限がないスパッタリングなどの代替PVD方法を検討する必要があります。

最終的に、蒸着システムは、原子から新しい材料を設計するための基本的なツールであり、現代の科学技術全体にわたる革新を可能にします。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | 真空チャンバー内での物理気相成長(PVD) |

| 主要な方法 | 電子ビーム(E-Beam)蒸着 |

| 主な利点 | 比類のない膜純度と高融点材料への対応能力 |

| 主な制限 | 直進成膜、複雑な3D形状には不向き |

| 代表的な用途 | 半導体製造、光学コーティング、研究開発 |

ナノスケールで材料を設計する準備はできていますか?

次世代半導体の開発、高純度光学コーティングの作成、または材料研究の推進のいずれを行う場合でも、適切な蒸着システムが成功には不可欠です。

KINTEKは、お客様のラボの精密なニーズを満たすように調整された、高度な蒸着装置と消耗品を含むプレミアムラボ機器を専門としています。当社の専門家は、お客様の作業に必要な高純度で制御された薄膜を実現するための理想的なシステムを選択するお手伝いをします。

今すぐ当社のチームにご連絡いただき、お客様のプロジェクト要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型