その核心において、ロータリーキルンは、固体材料を超高温で処理するために使用される大型の回転円筒形炉です。これは、処理中の材料が加熱チャンバー内を転がりながら、特定の化学反応または物理的変化を誘発するように設計された、動的で連続的な熱処理システムとして機能します。

ロータリーキルンは単なる高温オーブンではありません。それは洗練されたプロセス機器です。傾斜したシリンダーを回転させるというその決定的な特徴は、材料のすべての粒子が入口から出口へ移動する際に均一に加熱、混合、変換されるように設計されています。

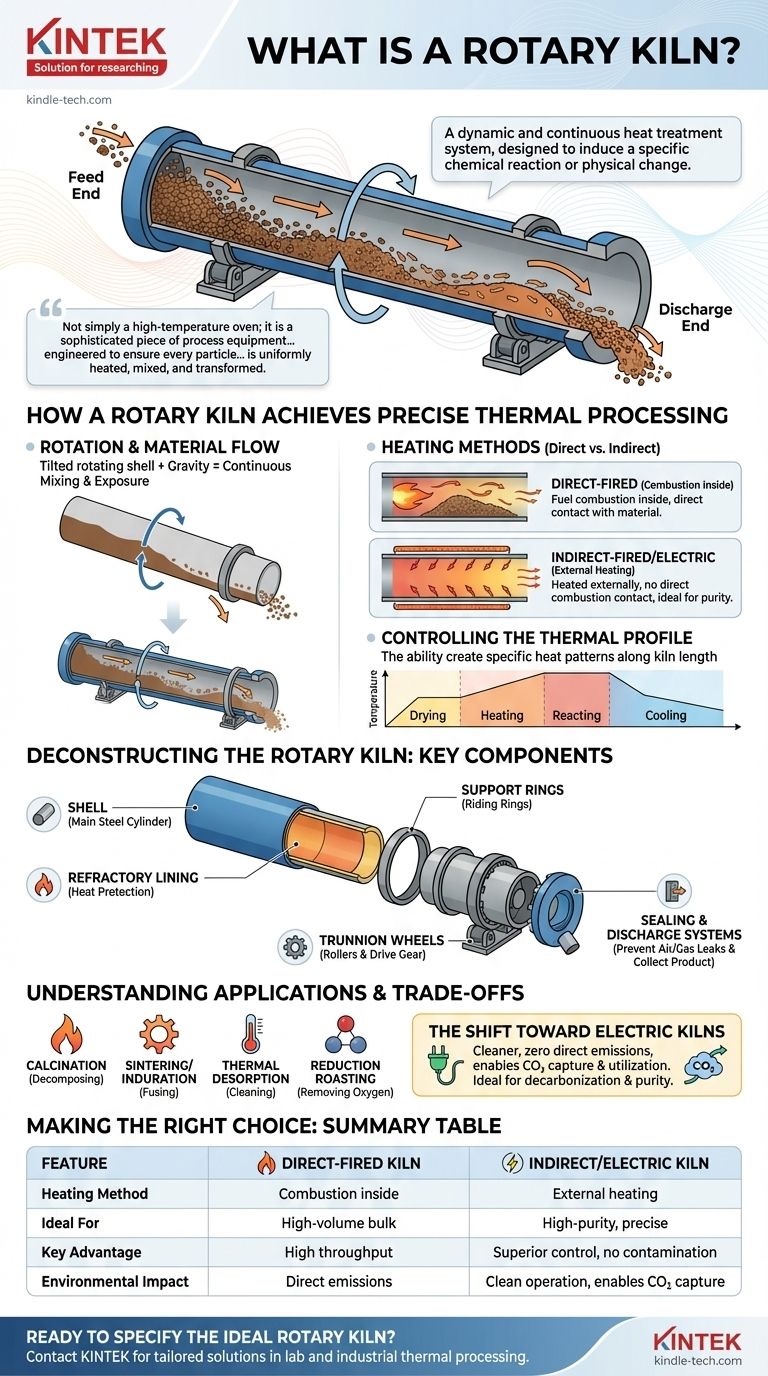

ロータリーキルンがいかにして精密な熱処理を実現するか

ロータリーキルンの有効性は、材料輸送と制御された熱印加を組み合わせる能力から生まれます。この動的なプロセスが、静的な炉との違いを生み出しています。

回転と材料の流れの原理

ロータリーキルンは、基本的にシェルと呼ばれる長い円筒であり、水平に対してわずかに傾斜して設置されています。

キルンが軸を中心にゆっくりと回転すると、高い方の端から投入された材料が転がり、混合されながら、重力によって排出口に向かって徐々に移動します。この連続的な転がりにより、材料層の全表面積が熱源にさらされます。

直接加熱と間接加熱の方法

熱は主に2つの方法で印加されます。直火式キルンは、天然ガスや石炭などの燃料源をキルン内部で燃焼させ、炎と高温ガスが材料と直接接触します。

間接加熱式キルンは、外部から材料を加熱します。シェルが外部から加熱され、この熱が内部の材料に放射されます。抵抗加熱素子を使用する電気ロータリーキルンは、間接加熱設計の一般的な例です。

熱プロファイルの制御

主な利点は、キルンの長さに沿って特定の熱パターンを作成できることです。これにより、乾燥、加熱、そして最終的な反応または焼成といった精密な処理段階をピーク温度で実行できます。

360°のヒーター配置や統合された空気冷却システムなどの機能により、非常に安定した均一な温度制御が可能になり、これは一貫した最終製品を製造するために不可欠です。

ロータリーキルンの分解:主要コンポーネント

設計は特定の材料に合わせてカスタマイズされますが、すべてのロータリーキルンは連携して機能する一連の基本的なコンポーネントを共有しています。

シェルと耐火ライニング

シェルは、キルンの本体を形成する主要な鋼鉄製の円筒です。

内部は、特殊なレンガや鋳込み材で作られた耐火ライニングによって極度の温度から保護されています。このライニングは、熱効率と鋼製シェルの損傷からの保護に不可欠です。

支持および駆動システム

キルンの巨大な重量は、シェルに取り付けられた2つ以上の鋼鉄製の走行輪(または支持タイヤ)によって支えられています。

これらのリングはトリニオンホイール(ローラー)の上に乗り、キルンのスムーズな回転を可能にします。大型のギアとモーターの集合体(駆動ギアとして知られる)が回転力を提供します。スラストローラーは、キルンが支持具から滑り落ちるのを防ぎます。

シールおよび排出システム

供給端と排出端の両方にある効果的なシールは極めて重要です。これらは、冷たい空気がキルンに入るのを防ぎ(熱プロファイルを乱すため)、貴重な製品や高温ガスが逃げるのを防ぎます。

キルンの端では、処理された材料が排出口(discharge breeching)を通って指定された製品排出エリアに流れ出て、冷却および回収されます。

用途とトレードオフの理解

ロータリーキルンは多用途ですが、そのタスクに合わせて適切に仕様を決定する必要があります。その設計は、効率、製品純度、環境フットプリントに影響を与えます。

一般的な工業用途

ロータリーキルンの主な機能は、熱を介して変化を誘発することです。一般的なプロセスには以下が含まれます。

- 焼成(Calcination): 炭酸カルシウムを石灰に変換するなど、材料を分解すること。

- 焼結・硬化(Sintering/Induration): 微粒子を融合させて固形塊にすること。

- 熱脱着(Thermal Desorption): 土壌や廃棄物から汚染物質を除去すること。

- 還元焙焼(Reduction Roasting): 金属酸化物から酸素を除去すること。

電気キルンへの移行

従来、キルンは化石燃料に依存してきました。しかし、電気ロータリーキルンは、クリーンで非常に効率的な代替手段を提供します。

これらは燃焼による直接排出を排除し、プロセス材料自体から放出される純粋なCO2を回収できるようにするため、販売または再利用が可能です。これは、脱炭素化に注力する産業にとって大きな利点です。

製品純度に関する考慮事項

特殊化学品や金属酸化物の処理などの用途では、汚染の防止が最優先事項です。このため、間接加熱方式が好まれることがよくあります。

さらに、キルン内部は、機器自体からの金属汚染を抑制するために特定の材料でカスタマイズでき、最終製品が厳格な純度基準を満たすことを保証します。

目標に合わせた適切な選択

最適なキルン設計は、原材料の特性から最終製品の仕様に至るまで、プロセスの要件に完全に依存します。

- 主な焦点が大容量のバルク材料処理(例:セメント)の場合: 大型で堅牢な直火式キルンは、その純粋な処理能力により、最も費用対効果の高いソリューションとなることがよくあります。

- 主な焦点が製品純度と精密な温度制御(例:特殊化学品)の場合: 間接式または電気ロータリーキルンは、優れた制御を提供し、燃焼副生成物による汚染を排除します。

- 主な焦点が環境性能と脱炭素化の場合: 電気ロータリーキルンが決定的な選択肢であり、よりクリーンな処理とCO2回収・利用の機会を可能にします。

結局のところ、適切に仕様が決定されたロータリーキルンは、比類のない熱効率と制御をもって原材料を価値ある製品へと変貌させます。

要約表:

| 特徴 | 直火式キルン | 間接/電気キルン |

|---|---|---|

| 加熱方法 | キルン内部での燃焼 | 外部加熱(例:電気ヒーター) |

| 理想的な用途 | 大容量バルク処理(例:セメント) | 高純度製品、精密制御 |

| 主な利点 | 高い処理能力 | 燃焼による汚染なし、優れた制御性 |

| 環境への影響 | 燃料からの直接排出 | クリーンな運転、CO2回収を可能にする |

あなたのプロセスに最適なロータリーキルンの仕様を決定する準備はできましたか? 大容量のスループット、極度の製品純度、または脱炭素化のいずれを優先する場合でも、KINTEKのラボおよび産業用熱処理機器に関する専門知識が解決策となります。焼成、焼結などのためのカスタマイズされたロータリーキルンを提供します。あなたの特定の材料と生産目標について話し合うために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 実験室用真空チルト回転管炉 回転管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室マッフル炉 底部昇降式マッフル炉

よくある質問

- 回転するシリンダー内の材料移動の2つの構成要素は何ですか?キルンと乾燥機の性能を最適化する

- ロータリーキルンの異なるゾーンとは何ですか?精密な熱処理のためのガイド

- 接触熱分解の応用とは何ですか?廃棄物を高価値バイオ燃料および化学物質にアップグレードする

- マイクロ波熱分解と従来の熱分解の違いは何ですか?プロセスに最適な加熱方法を選択する

- 熱分解ガスの化学組成は?その可変的な燃料成分に関するガイド

- プラスチック熱分解の危険性とは?環境的および安全上のリスクの理解

- プラスチック熱分解の最終生成物は何ですか?廃棄物から燃料、ガス、炭を得る

- セメントキルンの回転速度はどれくらいですか?最適なクリンカー品質のための低速回転の習得