再溶解プロセスとは、本質的に、既存の金属合金を精製し強化するために使用される二次冶金技術です。原材料の鉱石から金属を生成するのではなく、すでに形成された固体の合金を、不純物を除去し、欠陥を排除し、より優れた性能のために内部結晶構造を洗練するために、高度に制御された条件下で再度溶解します。

再溶解の主な目的は、新しい材料を作ることではなく、既存の材料の品質を高めることです。真空中で合金を再溶解することにより、真空アーク再溶解(VAR)などのプロセスは、不純物を体系的に除去し、凝固を制御して、極めてクリーンで堅牢な最終製品を生成します。

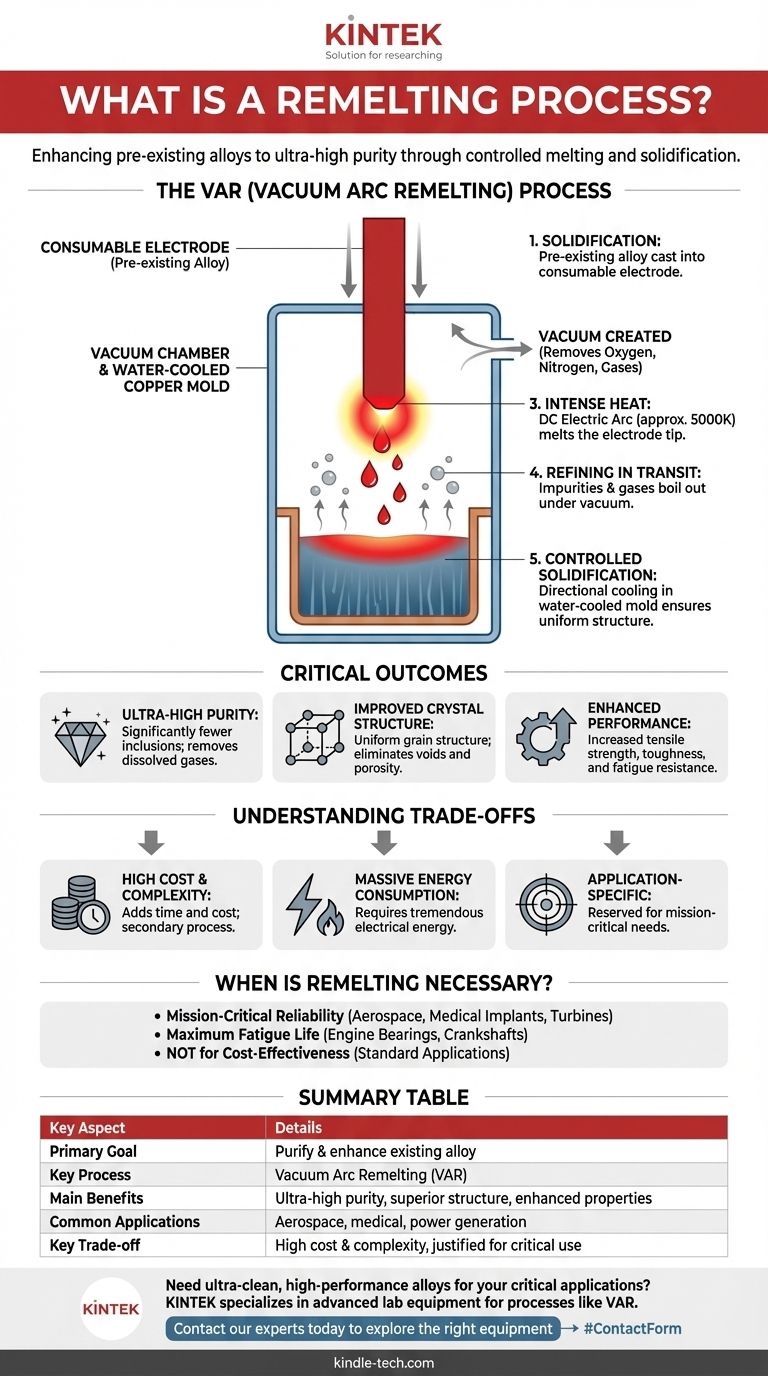

再溶解プロセスの仕組み:VARの例

その仕組みを理解するために、最も一般的な方法である真空アーク再溶解(VAR)を分析できます。このプロセスは、制御されたエネルギーと環境がどのように材料の精製を達成するかを示す明確な例です。

ステップ1:消費電極

プロセスは、精製される材料から始まります。これは、固体棒または円筒形に鋳造されています。この棒は、操作中に完全に消費される(溶解される)ため、消費電極と呼ばれます。

ステップ2:制御された環境

電極は、密閉された水冷式の銅製モールド内に配置されます。極めて重要な点として、大気中の酸素や窒素などのガス(高性能合金の不純物や欠陥の一般的な発生源)を除去するために、すべての空気が排出され、真空が作られます。

ステップ3:強烈で集中的な熱の印加

強力な直流(DC)アークが、電極の底面とモールド内の少量のスターター材料との間に発生します。このアークは極めて高い温度(しばしば5000Kに近づく)を発生させ、電極の先端を急速に溶解させます。

ステップ4:移動中の精製

電極が溶解すると、液体の金属の液滴が分離し、真空を通過して下のモールドに落下します。この短い移動が重要な精製段階です。強烈な熱と真空の組み合わせにより、望ましくない気体状の不純物や高い蒸気圧を持つ元素が溶融金属から沸騰して除去され、空中で効果的に清浄化されます。

ステップ5:制御された凝固

精製された溶融金属は、水冷式の銅製モールドに集まります。モールド壁からの絶え間ない冷却により、金属は非常に制御された方向性のある方法で凝固します。これにより、欠陥を導入する可能性のあるランダムな結晶化が防止され、最終的なインゴットに高密度で均一な内部構造が保証されます。

再溶解の重要な成果

この注意深く制御されたプロセスは単なる見せかけではなく、標準的な溶解技術では達成できない最終材料の具体的な改善をもたらします。

超高純度の達成

真空環境は、水素、酸素、窒素などの溶解したガスを除去するのに非常に効果的です。その結果、非金属介在物(材料破壊の出発点となることが多い)が大幅に少ない「超クリーン」な合金が得られます。

結晶構造の改善

水冷モールド内での制御された方向性のある凝固は、より均一で洗練された結晶粒構造を生み出します。これにより、材料を弱める可能性のある内部の空隙、多孔性、不均一性(偏析)が排除されます。

機械的性能の向上

高純度と優れた結晶構造の組み合わせにより、合金の特性が劇的に向上します。これには、引張強度、靭性、疲労耐性の向上が含まれ、極度の応力下での材料の信頼性が高まります。

トレードオフの理解

利点は大きいものの、VARのような再溶解プロセスは特殊であり、固有のトレードオフを伴います。

高いコストと複雑さ

VARは、すでに作られた合金に対して行われる二次プロセスです。これにより、製造サイクルにかなりの時間、複雑さ、コストが追加され、最終的な材料ははるかに高価になります。

莫大なエネルギー消費

真空中で高温のアークを維持するには、莫大な量の電力を必要とします。これは、プロセスの高い運用コストと環境負荷の一因となります。

用途特有の必要性

このレベルの精製は、ほとんどの金属用途にとっては過剰です。性能と信頼性が絶対的に譲れない産業、そして高いコストが正当化される場合に予約されています。

再溶解プロセスはいつ必要か?

再溶解材料を指定するかどうかを決定することは、最終用途の要求にかかっています。

- ミッションクリティカルな信頼性が主な焦点である場合: 航空宇宙部品、医療用インプラント、または故障が壊滅的な結果をもたらす可能性のある発電タービンでは、強化された純度と構造が不可欠です。

- 最大の疲労寿命が主な焦点である場合: エンジンベアリングや高性能クランクシャフトなど、周期的な負荷がかかる用途は、疲労亀裂の起点となる微細不純物が除去されることで多大な恩恵を受けます。

- 一般的な用途でのコスト効率が主な焦点である場合: 標準的な構造用途、自動車用途、または一般消費財用途では、従来の溶解方法で完全に十分であり、はるかに経済的です。

最終的に、再溶解プロセスを選択することは、性能を妥協できない用途のために材料の完全性に投資するという戦略的な決定です。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 主な目的 | 新しい合金を作成するのではなく、既存の金属合金を精製し強化すること。 |

| 主要プロセス | 制御された条件下での真空アーク再溶解(VAR)。 |

| 主な利点 | 超高純度、優れた結晶構造、向上した機械的特性。 |

| 一般的な用途 | 航空宇宙部品、医療用インプラント、発電タービン。 |

| 主なトレードオフ | 高いコストと複雑さ。ミッションクリティカルな用途では正当化される。 |

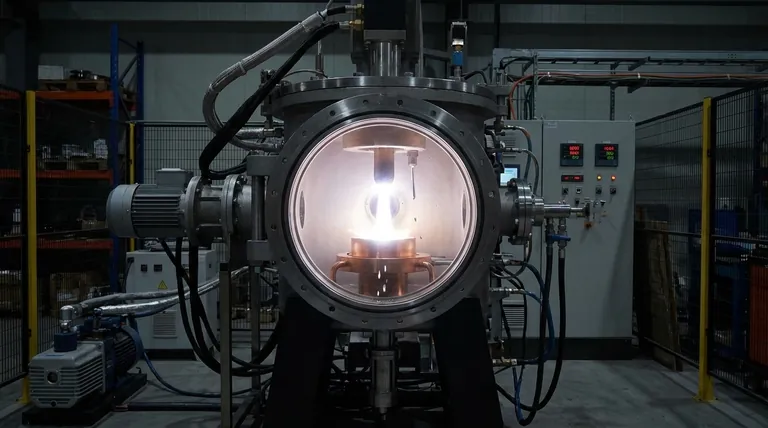

重要な用途のために超クリーンで高性能な合金が必要ですか?

KINTEKでは、真空アーク再溶解などのプロセスを可能にする高度なラボ機器と消耗品の専門家です。研究開発であれ生産であれ、当社のソリューションは、優れた純度、強度、信頼性を持つ材料の作成をサポートします。

お客様の研究所の特定のニーズをどのようにサポートできるかご相談ください。今すぐ専門家にご連絡いただき、材料科学の課題に適した機器をご確認ください。

ビジュアルガイド