本質的に、ろう付け炉とは、複数の金属部品を単一の堅牢なアセンブリに接合するために使用される特殊な工業炉です。これは、部品を制御された雰囲気中で、母材自体は溶かさずにフィラーメタル(ろう材)を溶かす温度まで正確に加熱することによって機能します。この溶融したフィラーは毛細管現象によって部品間の隙間に流れ込み、冷却されると固化して、強固で永続的な冶金結合を形成します。

ろう付けの成功は、熱を加えることよりも、熱を加える環境を制御することにかかっています。ろう付け炉の主な機能は、フィラーメタルを溶かすことだけでなく、酸化を防ぎ、クリーンで強力かつ再現性のある接合を保証するための化学的に制御された雰囲気を作り出すことです。

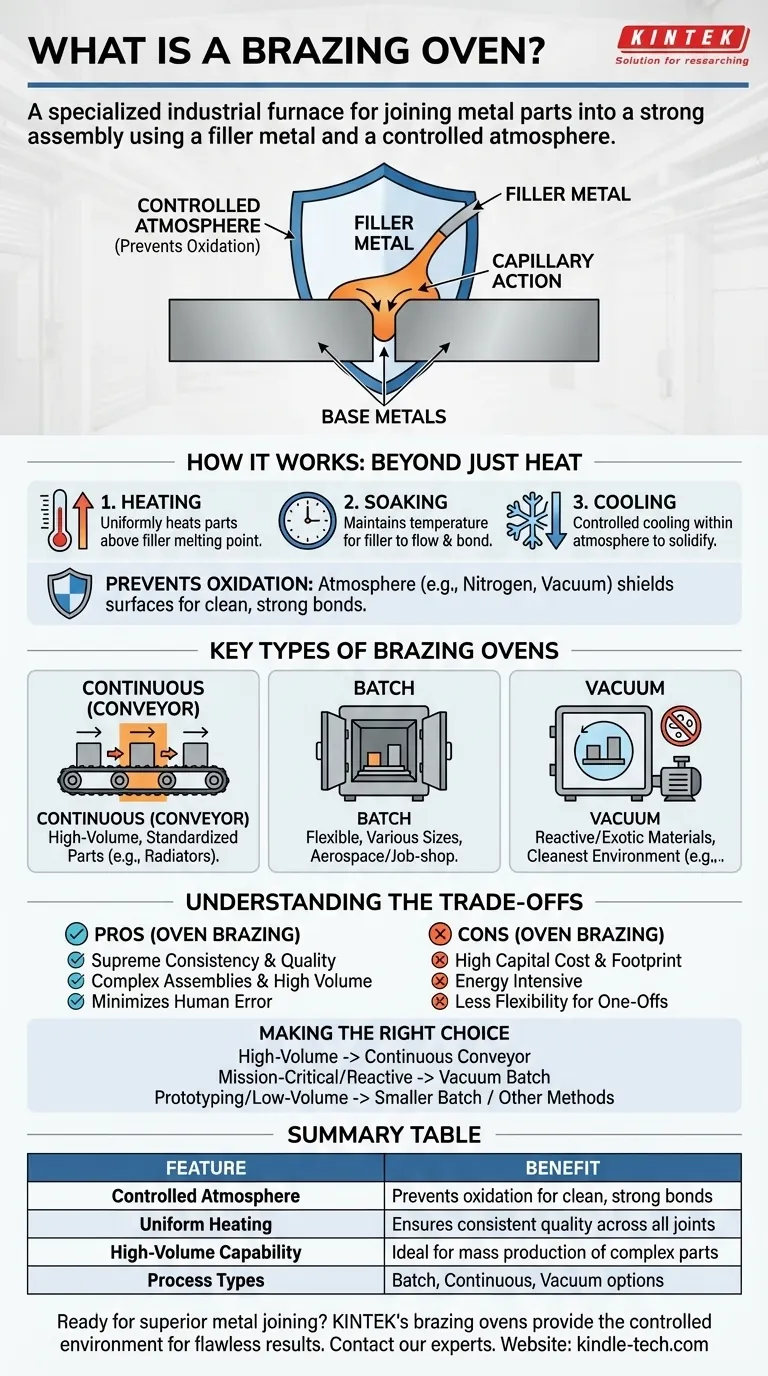

ろう付け炉の仕組み:単なる熱を超えて

ろう付け炉を理解するには、高温に目を向けるのではなく、それが作り出す注意深く管理された化学的環境に焦点を当てる必要があります。

制御雰囲気ろう付けの原理

ろう付けは、接合される母材よりも低い融点を持つフィラーメタル(ろう合金)に依存します。炉は、アセンブリ全体をフィラーの融点よりわずかに高い温度まで均一に加熱します。

これにより、溶融した合金がタイトにフィットした接合部に引き込まれ、母材の表面を濡らします。このプロセスは毛細管現象として知られています。

酸化の防止:重要なタスク

金属が加熱されると、空気中の酸素と急速に反応し、表面に酸化物を形成します。この酸化膜はバリアとして機能し、溶融したフィラーメタルが母材と適切に結合するのを妨げ、弱かったり失敗したりする接合部につながります。

ろう付け炉の最も重要な仕事は、酸素を制御された雰囲気に置き換えることです。この雰囲気は保護シールドとして機能し、加熱および冷却サイクル全体を通して金属表面を完全にきれいに保ちます。一般的な雰囲気には、窒素、解離アンモニア、または真空が含まれます。

ろう付けサイクル:加熱、保持、冷却

典型的なプロセスは、次の3つの明確なフェーズで構成されます。

- 加熱: 部品は制御された速度で目標のろう付け温度まで上げられます。

- 保持(ソーク): アセンブリは特定の時間、ろう付け温度に保持され、フィラーの完全な溶解と接合部全体への流れを保証します。

- 冷却: アセンブリは、熱応力や酸化を導入することなく接合部を固化させるために、保護雰囲気内で制御された方法で冷却されます。

ろう付け炉の主な種類

炉の選択は、生産量、部品サイズ、材料要件に大きく依存します。

連続炉(コンベア式)

これらの炉はメッシュベルトコンベアを使用して部品を異なる温度ゾーンを通過させます。これらは大量生産の主力であり、自動車のラジエーターや空調部品など、何千もの同一部品を製造するのに理想的です。

バッチ炉

バッチ炉では、部品の単一の積載量、つまり「バッチ」が内部に配置され、ドアが密閉され、ろう付けサイクル全体が実行されます。これらは、さまざまなサイズや複雑さの部品を扱うためのより大きな柔軟性を提供し、航空宇宙やジョブショップ環境で一般的です。

真空炉

真空炉はバッチ炉の一種であり、「雰囲気」はガスの不在です。空気を排出することで、酸化は事実上排除されます。これは、航空宇宙や医療用インプラントに使用されるチタン、アルミニウム、超合金などの反応性または特殊な材料をろう付けするためのゴールドスタンダードです。

トレードオフの理解:炉と他の方法の比較

炉ろう付けは強力な技術ですが、常に正しい選択とは限りません。これは、手動トーチろう付けや誘導ろう付けなどの他の方法と競合します。

利点:最高の再現性と品質

部品全体が制御された環境で均一に加熱されるため、炉ろう付けは生産ロット全体で例外的に一貫性のある高品質の接合部を生み出します。人的エラーが最小限に抑えられます。

利点:複雑なアセンブリと大量生産

炉は、単一のサイクルで複雑なアセンブリ上の数十または数百の接合部をろう付けできます。これにより、一度に1つの接合部をトーチでろう付けするよりも、複雑な部品や大量生産においてはるかに効率的になります。

欠点:高い設備投資と設置面積

工業用ろう付け炉は多額の設備投資となります。これらは大きく、かなりの工場床面積を必要とし、かなりのエネルギーを消費するため、小規模な操作には適していません。

欠点:一点物の作業に対する柔軟性の低さ

バッチ炉はある程度の柔軟性を提供しますが、炉ろう付けのセットアップとサイクル時間は、迅速な一点物の修理や単純なプロトタイプには非実用的です。これらのタスクには、トーチまたは誘導ろう付けの方が速く、費用対効果が高いことがよくあります。

目標に合わせた適切な選択

正しいろう付け戦略を選択するには、技術を特定の運用ニーズに合わせる必要があります。

- 標準化された部品の大量生産が主な焦点である場合: 連続コンベア炉は、最も効率的で費用対効果の高いソリューションを提供します。

- ミッションクリティカルな複雑なコンポーネントや反応性金属(チタンなど)が主な焦点である場合: 真空バッチ炉は、最もクリーンな環境と可能な限り最高の接合完全性を提供します。

- プロトタイピング、修理、または中程度の生産量が主な焦点である場合: より小型のバッチ炉、またはトーチや誘導ろう付けなどの代替方法の方が、より実用的で経済的である可能性が高いです。

最終的に、ろう付け炉を単なる熱源としてではなく、環境制御システムとして捉えることが、現代の製造業におけるその価値を理解するための鍵となります。

要約表:

| 特徴 | 利点 |

|---|---|

| 制御された雰囲気 | 酸化を防ぎ、クリーンで強力な接合を実現 |

| 均一な加熱 | すべての接合部で一貫した品質を保証 |

| 大量生産能力 | 複雑な部品の大量生産に最適 |

| プロセスタイプ | バッチ、連続(コンベア)、および真空炉 |

精度と一貫性をもって優れた金属接合を達成する準備はできましたか?

大量生産を行っている場合でも、ミッションクリティカルなコンポーネントを扱っている場合でも、KINTEKのろう付け炉は、完璧な結果を得るために必要な制御された環境を提供します。ラボおよび産業用機器における当社の専門知識により、お客様の特定の材料と生産目標に合わせたソリューションを確実に得ることができます。

KINTEKのろう付け炉がお客様の製造プロセスをどのように向上させ、製品が要求する強固で信頼性の高い接合を実現できるかについて話し合うために、今すぐお問い合わせフォームから当社の専門家にご連絡ください。

ビジュアルガイド