焼結の核心は、金属粉末を溶融させることなく固体塊に融合させる熱処理プロセスです。このプロセス中、個々の金属粒子は、接触面にある原子が移動可能になる温度まで加熱され、粒子同士が結合し、空隙が減少し、材料の密度と強度が劇的に向上します。

重要な点は、焼結は溶解ではないということです。これは固相原子輸送現象であり、熱と圧力が個々の粒子を融合させるように強制し、緩い粉末を緻密な加工部品へと根本的に変換します。

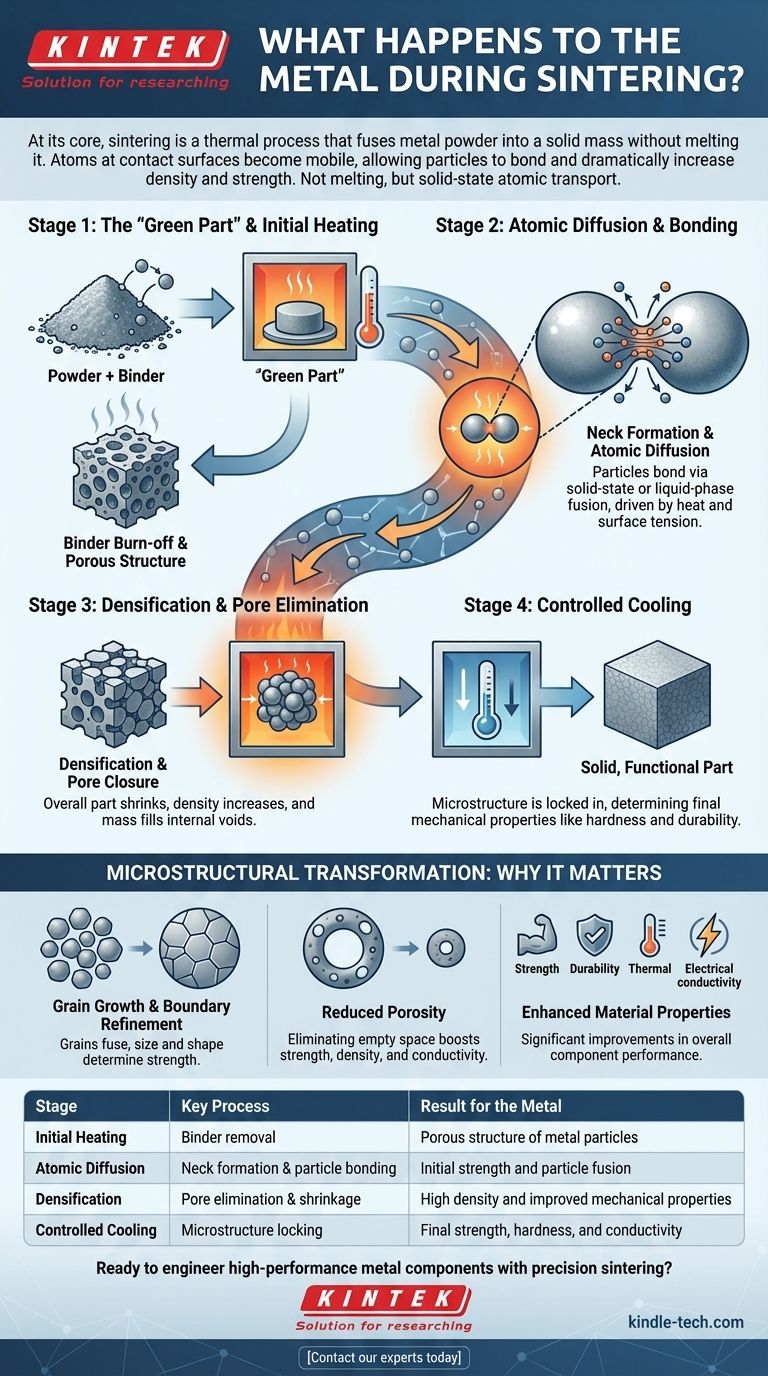

焼結プロセス:微視的な旅

金属に何が起こるかを理解するためには、プロセスを明確な段階に分けて見る必要があります。それは成形された形状から始まり、固体で機能的な部品で終わります。

ステージ1:「グリーンパート」と予備加熱

主要なプロセスが始まる前に、微細な金属粉末を混合し、ワックスやポリマーなどのバインダーを使用して目的の形状に圧縮します。この最初の脆い部品は「グリーンパート(素形体)」として知られています。

炉に入れられると、最初のステップは低温で加熱し、このバインダーを燃焼除去または蒸発させることです。これにより、緩く結合した金属粒子の多孔質構造が残り、変換の準備が整います。

ステージ2:原子拡散と結合

これが焼結プロセスの核心です。温度が金属の融点よりわずかに下まで上昇すると、原子はかなりの熱エネルギーを得ます。

粒子が接触する点では、原子が境界を越えて移動し始め、小さな橋や「ネック(くびれ)」を形成します。表面張力によって駆動されるこの現象は原子拡散と呼ばれます。粒子は融合し始めます。

この融合が発生するには、主に2つの方法があります。

- 固相焼結: 主要な金属粒子自体が、接触している表面で融合し始めます。

- 液相焼結: より低い融点を持つ二次材料(タングステンに混合された青銅など)が溶融し、主要粒子の隙間に流れ込み、セメントのように機能します。

ステージ3:緻密化と気孔の除去

原子の移動が続き、粒子間のネックが広がるにつれて、粒子は互いに引き寄せられます。これにより、粒子間の隙間や気孔が体系的に閉じられます。

部品全体がサイズを縮小し、密度が劇的に増加します。質量は粒子自体から再分配され、内部の空隙を埋め、多孔質構造を固体塊に変換します。

ステージ4:制御冷却

緻密化が完了すると、部品は制御された方法で冷却されます。この最終ステップは、材料の最終的な微細構造(例えば、硬度や耐久性などの最終的な機械的特性を決定する特定の結晶構造)を固定するため、極めて重要です。

微細構造の変換:なぜそれが重要なのか

焼結中に起こる変化は単なる見た目の変化ではなく、微視的なレベルでの材料の根本的な再設計を表しており、これは実際の性能に直接影響を与えます。

結晶粒の成長と粒界の洗練

当初、各粉末粒子は個別の結晶粒です。焼結により、これらの個々の結晶粒が融合し、より大きく相互接続された結晶構造に成長します。これらの最終的な結晶粒の形状とサイズは、材料の強度を決定する重要な要素となります。

多孔性の低減

焼結の最も明白な結果は、多孔性(粒子間の空隙)の低減です。これらの空隙を除去することが、焼結部品の強化された強度、密度、熱伝導率および電気伝導率の主な源となります。

材料特性の向上

この変換の直接的な結果は、一連の改善された特性です。最終的な部品は、初期の圧縮された粉末よりも大幅に強力で耐久性があります。改善された内部構造により、熱と電気の伝導が向上します。

トレードオフと考慮事項の理解

焼結は強力ですが、特定の特性を持つプロセスであり、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

不完全な緻密化

焼結だけでは理論上の密度100%を達成することは極めて困難です。ほとんどの焼結部品には少量の残留多孔性が残るため、特に高応力用途では、エンジニアリング計算でこれを考慮する必要があります。

プロセスの制御が重要

焼結部品の最終的な特性は、初期の粉末品質、炉の温度、加熱時間、および雰囲気条件に非常に敏感です。一貫性のないプロセス制御は、性能に大きなばらつきをもたらす可能性があります。

鋳造や鍛造プロセスではない

焼結は、溶解・鋳造された部品や機械的に鍛造された部品とは異なる独自の結晶粒構造を作り出します。これは本質的に優れているわけでも劣っているわけでもありませんが、特定の用途で理解する必要がある異なる機械的特性を生み出します。

プロジェクトへの適用方法

製造プロセスの選択は、コンポーネントの最終的な目的に完全に左右されるべきです。

- 複雑な形状のコスト効率の高い製造が主な焦点である場合: 焼結は優れた選択肢です。材料の無駄を最小限に抑え、機械加工がほとんどまたはまったく必要ないネットシェイプ部品を製造できるためです。

- 理論上の最大密度を達成することが主な焦点である場合: 鍛造や熱間静水圧プレス(焼結後の二次ステップとなる場合がある)などのプロセスの方が適している可能性があります。

- タングステンやモリブデンなどの高融点材料の加工が主な焦点である場合: 焼結は、溶解に必要な極端な温度を回避できるため、最も実用的でエネルギー効率の高い方法であることがよくあります。

最終的に、焼結を理解することで、原子レベルから最終コンポーネントを構築し、材料特性を正確に設計できるようになります。

要約表:

| ステージ | 主要プロセス | 金属にもたらされる結果 |

|---|---|---|

| 予備加熱 | バインダーの除去 | 金属粒子の多孔質構造 |

| 原子拡散 | ネック形成と粒子結合 | 初期強度と粒子融合 |

| 緻密化 | 気孔の除去と収縮 | 高密度化と機械的特性の向上 |

| 制御冷却 | 微細構造の固定 | 最終的な強度、硬度、伝導性 |

精密焼結で高性能金属部品の設計を始める準備はできましたか?

KINTEKは、制御された焼結プロセスに必要な高度な実験装置と消耗品を提供することに特化しています。複雑なネットシェイプ部品を開発する場合でも、高融点材料を扱う場合でも、当社のソリューションは、プロジェクトが要求する正確な密度、強度、材料特性の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定の焼結および材料科学のニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- PIPプロセスにおける真空圧含浸タンクの機能は何ですか?高密度CMCの実現

- 真空ろう付けのプロセスとは?高純度で強力な金属接合を実現

- なぜスーパー ドライ改質プロセスでは高温炉が必要なのですか?精密制御で高効率化を実現

- nZVI触媒の使用に真空乾燥炉が必要なのはなぜですか?反応性を保護し、酸化を防ぐ

- 真空還元炉はどのようにしてマグネシウムをホウ素から分離するのですか?熱による高純度化

- 焼なましと工程焼なまし(中間焼なまし)の違いは何ですか?適切な熱処理を選択するためのガイド

- 熱処理中の加熱速度は何に依存しますか?亀裂や変形を防ぐために

- 真空ろう付けの仕組みとは?優れたフラックス不要の金属接合を実現