要するに、金属堆積とは、基板として知られる表面上に金属の薄膜を形成するあらゆるプロセスを指します。これは、金属原子またはイオンをソースから基板へ輸送し、そこでそれらが蓄積して固体層を形成することによって達成されます。輸送の特定の手段と、金属の状態(それが蒸気、プラズマ、または溶液中のイオンであるか)が、異なる堆積タイプを定義します。

金属堆積の基本原理は、制御された原子または分子の輸送です。物理的な力、化学反応、または電流を介するかどうかにかかわらず、目標は常に同じです。つまり、金属をソースから基板に移動させて、特定の望ましい特性を持つ新しい層を構築することです。

基本的なプロセス:ソースから膜へ

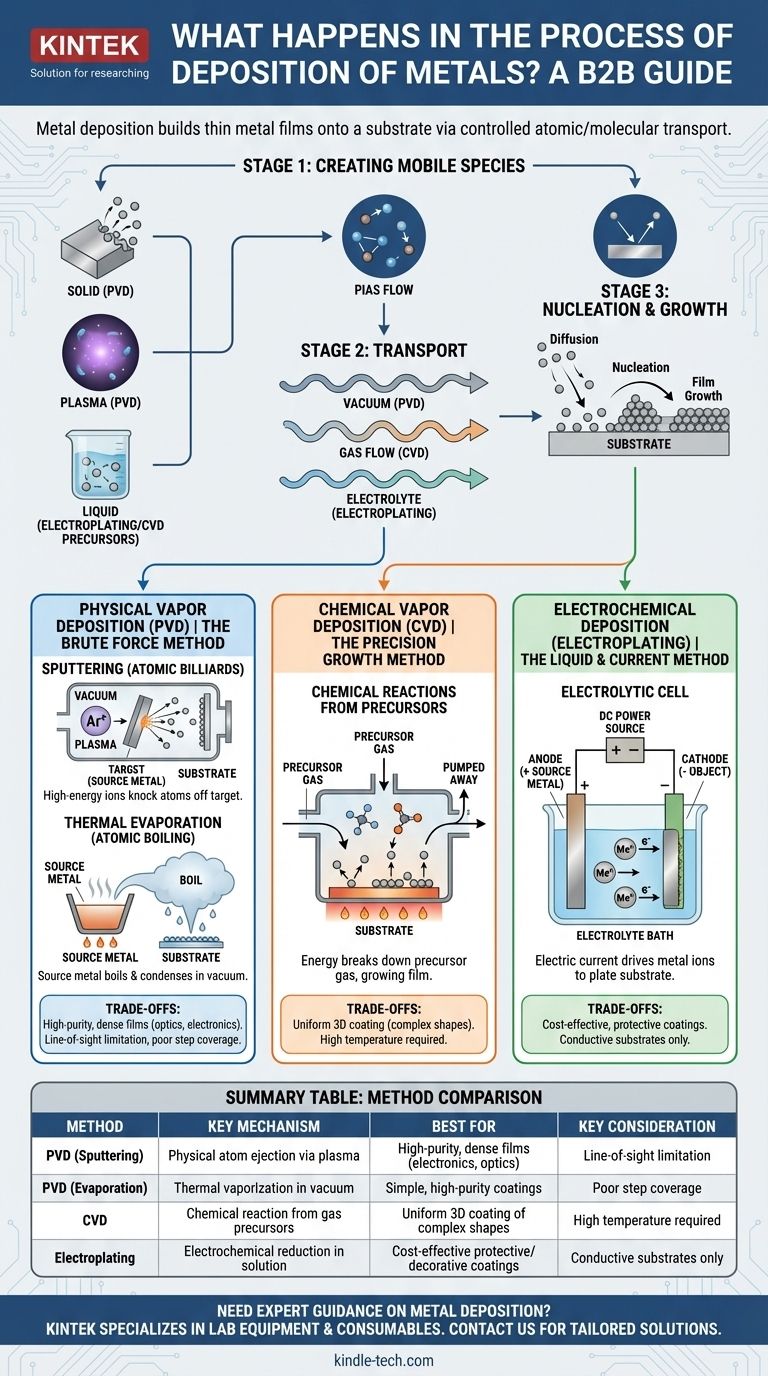

すべての金属堆積は、本質的に、移動可能な原子/イオンの生成、それらの表面への輸送、そしてそれらを付着させて安定した膜を形成させるという3つの段階を含みます。これらの段階の「方法」が、主要な技術を区別するものです。

ステージ1:移動可能な金属種の生成

堆積が発生する前に、金属原子はソース材料から遊離される必要があります。これは、金属の固体ブロック、化学ガス、または液体溶液である可能性があります。これらの原子を遊離させるために使用される方法が、プロセス全体を定義する重要な要因となります。

ステージ2:基板への輸送

遊離された後、金属原子またはイオンはターゲット表面(基板)まで移動する必要があります。この移動は、真空内、流れるガス内、または液体電解質内を、しばしば電場または磁場によって誘導されながら起こります。

ステージ3:核生成と成長

原子が基板に到達したとき、それらはすぐに完璧な層を形成するわけではありません。それらは着地し、表面上を移動し(拡散し)、エネルギーの高い「スイートスポット」でクラスター化して安定した島を形成します。これは核生成と呼ばれるプロセスです。これらの島は成長し、合体して連続した膜を形成します。最終的な膜の品質、結晶構造、および応力は、すべてこの重要な段階で決定されます。

物理気相成長法(PVD):物理的な力による方法

PVDは、高エネルギーの衝突や加熱などの物理プロセスを使用して金属蒸気を生成し、それが基板上に凝縮する手法を包含します。これは通常、純度を確保するために高真空チャンバー内で行われます。

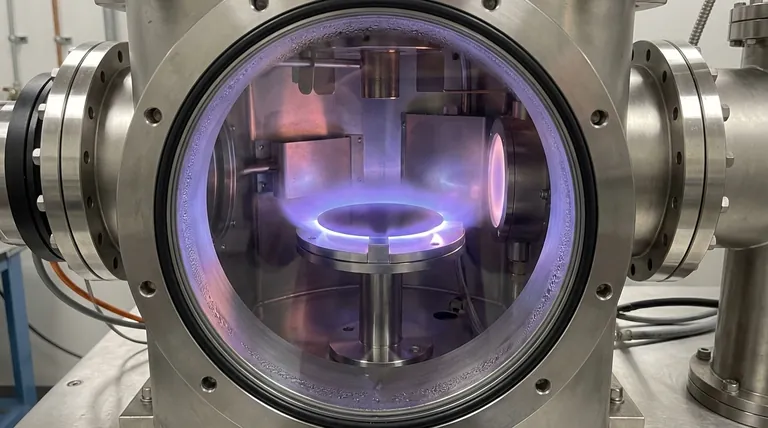

スパッタリング:原子のビリヤード

スパッタリングでは、チャンバーはアルゴンなどの不活性ガスで満たされ、それがプラズマに励起されます。これらの高エネルギーガスイオンは、固体の金属「ターゲット」に加速されます。衝突は、サブアトミックなビリヤードのブレイクのように、ターゲットから金属原子を叩き出します。これらの放出された原子は真空を通過し、基板をコーティングします。

熱蒸着:原子の沸騰

蒸着はより直感的です。ソース金属は真空チャンバー内で加熱され、文字通り沸騰して蒸発し、金属蒸気の雲を生成します。この蒸気はまっすぐな線で移動し、より冷たい基板に当たると、再び固体に戻って凝縮し、薄膜を形成します。

化学気相成長法(CVD):精密な成長法

CVDは化学反応を使用して膜を堆積させます。ターゲットから物理的に原子を叩き出す代わりに、化学前駆体から基板上に直接膜を「成長」させます。

仕組み:前駆体と反応

CVDでは、金属を含む1つ以上の揮発性の前駆体ガスが反応チャンバーに導入されます。エネルギー、通常は熱の形で、基板に印加されます。このエネルギーが基板表面で前駆体ガスを分解し、金属原子が表面に結合するように解放される一方で、他の化学副生成物は排出されます。

電気化学的堆積(電気めっき):液体と電流による方法

電気めっきとしても知られるこの一般的な技術は、液体溶液と電流を使用して金属を堆積させます。これは、真空または気相では発生しないため、PVDやCVDとは根本的に異なります。

電解セル

このセットアップでは、溶解した金属イオンを含む電解液浴に2つの電極が浸されます。コーティングされる物体はカソード(負極)として機能し、ソース金属片がしばしばアノード(正極)として機能します。直流電流が印加されると、溶液中の金属イオンはカソードに引き寄せられ、そこで電子を受け取り、固体金属原子に再変換されて、物体の表面にめっきされます。

トレードオフの理解

単一の堆積方法が普遍的に優れているわけではありません。選択は、望ましい膜特性、基板材料、およびコストに基づいた戦略的なトレードオフです。

コンフォーマルカバレッジ(均一性)

CVDは、前駆体ガスが複雑な特徴の中を流れ込み、反応できるため、複雑な3D形状を均一にコーティングするのに優れています。PVDは「視線」プロセスであるため、アンダーカットや深いトレンチの側面をコーティングするのは困難です。電気めっきのカバレッジは、電流がどれだけ均一に分散されるかに依存し、これは複雑な形状では困難になることがあります。

温度と基板の制限

高温のCVDプロセスは、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。PVD法、特にスパッタリングは、より低い温度で実施できることが多く、より汎用性があります。電気めっきは室温の湿式プロセスですが、導電性の基板にのみ適しています。

膜の純度と密度

PVD、特にスパッタリングは、光学および半導体用途に不可欠な、非常に高純度で高密度の膜を生成することで知られています。CVD膜の純度は、前駆体ガスの純度に依存します。電気めっきの品質は、電解液浴の清浄度と組成に大きく依存します。

目標に合わせた適切な選択

堆積技術の選択は、プロセスの能力とアプリケーションの最終目標を一致させる必要があります。

- 高純度で高密度の膜を光学または電子機器向けに重視する場合: スパッタリングなどのPVD法は、その制御性と品質から業界標準です。

- 複雑な3D部品を均一にコーティングすることを重視する場合: 基板が処理温度に耐えられる限り、CVDが優れた選択肢となります。

- 導電性部品のコスト効率の高い保護または装飾コーティングを重視する場合: 電気めっきは、高いスループットと比較的低コストで優れた結果をもたらします。

これらの基本的なメカニズムを理解することで、機能性材料を原子層ごとに構築するために必要な正確なツールを選択できるようになります。

概要表:

| 方法 | 主要なメカニズム | 最適な用途 | 主な考慮事項 |

|---|---|---|---|

| PVD(スパッタリング) | プラズマによる物理的な原子放出 | 高純度、高密度膜(電子機器、光学) | 視線制限 |

| PVD(蒸着) | 真空中の熱蒸発 | シンプルで高純度のコーティング | ステップカバレッジが不十分 |

| CVD | ガス前駆体からの化学反応 | 複雑な形状の均一な3Dコーティング | 高温が必要 |

| 電気めっき | 溶液中での電気化学的還元 | コスト効率の高い保護/装飾コーティング | 導電性基板のみ |

実験室での金属堆積に関する専門家のガイダンスが必要ですか? KINTEKは、薄膜コーティングのニーズに対応する実験装置と消耗品を専門としています。PVD、CVD、または電気めっきのアプリケーションに取り組んでいるかどうかにかかわらず、当社のチームは、特定の基板とコーティング要件に合わせて調整されたソリューションにより、正確で高品質の結果を達成するために適切な装置と材料を選択するお手伝いをします。お客様の研究および生産目標をサポートする方法について、当社の専門家を今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉