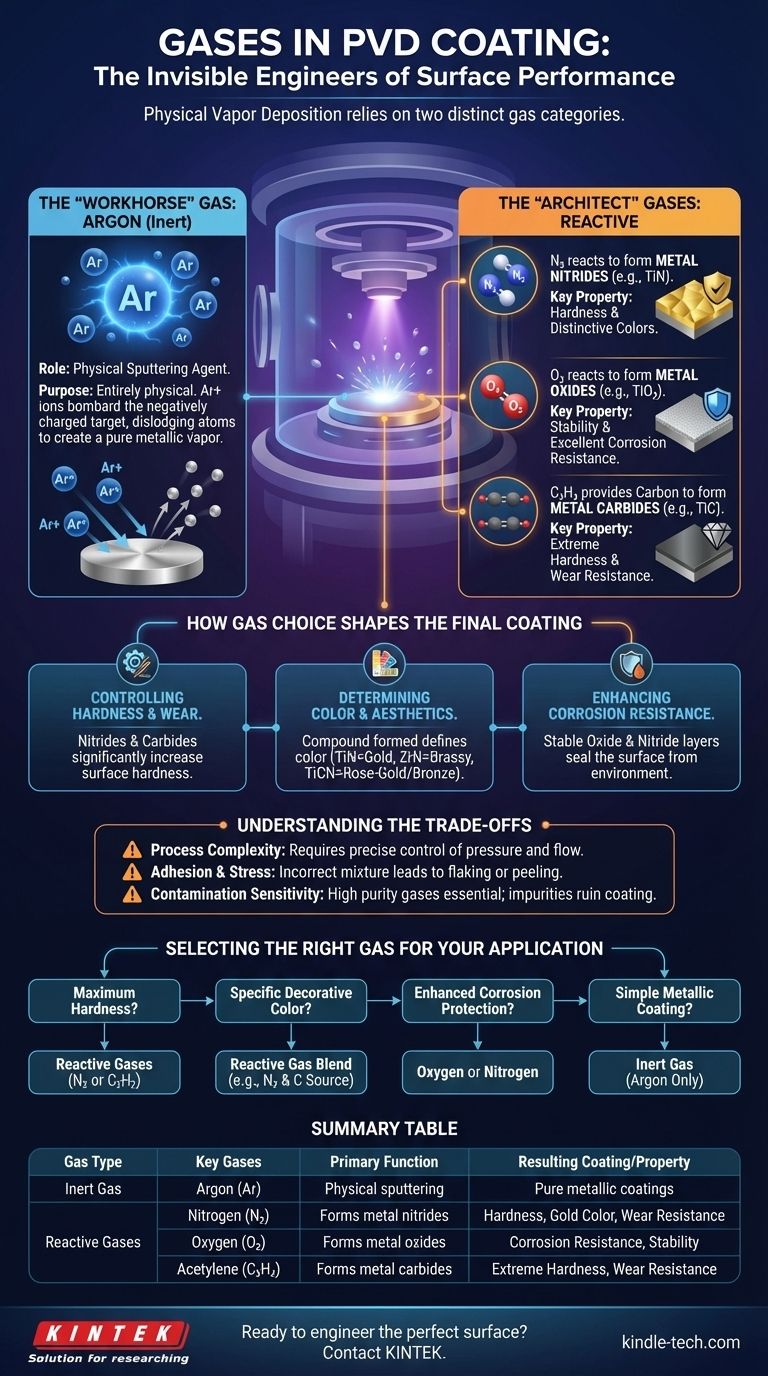

物理気相成長(PVD)では、そのプロセスは結果を達成するために2つの明確なカテゴリーのガスに依存しています。使用される主要なガスは、不活性ガスであるアルゴン(Ar)と、最も一般的に使用される反応性ガスである窒素(N₂)、酸素(O₂)、およびアセチレン(C₂H₂)です。アルゴンは原料を蒸発させるための物理的媒体として機能し、反応性ガスは色、硬度、耐食性などの最終的なコーティングの特定の特性を決定する化学的構成要素となります。

PVDにおけるガスの選択は偶発的なものではなく、基本的な制御パラメーターです。アルゴンのような不活性ガスは成膜のための物理的な力を提供し、窒素や酸素のような反応性ガスは蒸発した金属と化学的に結合して、新しい高性能な表面化合物を生成します。

PVDにおけるガスの2つの基本的な役割

あらゆるPVDプロセスにおいて、ガスは物理プロセスを開始するか化学反応を可能にするかのいずれか2つの重要な機能を果たす能動的な参加者です。この区別を理解することが、PVDそのものを理解するための鍵となります。

「主力」ガス:アルゴン(不活性)

アルゴンはPVDで最も一般的に使用される不活性ガスです。その目的は、化学的なものではなく、完全に物理的なものです。

スパッタリング堆積などのプロセスでは、アルゴンによってプラズマが生成されます。次に、正に帯電したアルゴンイオンが、「ターゲット」と呼ばれる負に帯電した原料材料に加速されます。

この高エネルギーの衝突が、ターゲットから原子を物理的に叩き出し、「スパッタリング」して、それらを真空チャンバー内に蒸発させ、基板上に堆積できるようにします。アルゴンは、コーティングプロセスを開始するために必要な運動量伝達を提供します。

「設計」ガス:窒素、酸素、アセチレン(反応性)

反応性ガスは、蒸発した金属原子が基板に到達する前にそれらと化学反応させるという特定の目的を持って真空チャンバーに導入されます。

この意図的な反応により、部品の表面に元の金属とは大きく異なる特性を持つ新しいセラミックまたは金属化合物が形成されます。

- 窒素(N₂)は反応して金属蒸気と反応し、硬度と独特な色で知られる金属窒化物(例:窒化チタン、TiN)を形成します。

- 酸素(O₂)は反応して、優れた耐食性を提供する非常に安定した金属酸化物(例:酸化チタン、TiO₂)を形成します。

- アセチレン(C₂H₂)は炭素源として機能し、利用可能な最も硬いコーティングの1つである金属炭化物(例:炭化チタン、TiC)を形成します。

ガスの選択が最終的なコーティングをどのように形成するか

反応性ガスの正確な混合比、圧力、流量は、目的の表面特性を設計するために注意深く制御されます。

硬度と耐摩耗性の制御

窒化物と炭化物の形成は、表面の硬度を高めるための主要な方法です。窒化チタン(TiN)または炭化チタン(TiC)のコーティングは、ベースのステンレス鋼よりも著しく硬く、引っかき傷や摩耗に対する優れた耐性を提供します。

色と外観の決定

コーティングの最終的な色は、表面に形成される化合物の直接的な結果です。例えば:

- 窒化チタン(TiN)は、クラシックなゴールド仕上げを生み出します。

- 窒化ジルコニウム(ZrN)は、淡い真鍮のような黄色を作り出します。

- 炭窒化チタン(TiCN)は、窒素と炭素源の混合物を使用して形成され、比率に応じてローズゴールドからブロンズ、グレーまで変化します。

耐食性の向上

酸化物と窒化物は非常に安定した化学化合物です。基板上に密で非多孔性の金属酸化物または窒化物の層を形成することにより、PVDプロセスは表面を環境から効果的に密閉し、錆や化学的攻撃に対する耐性を劇的に向上させます。

トレードオフの理解

反応性ガスの使用は強力ですが、成功するためには複雑さを増し、正確な制御を必要とします。

プロセス制御と性能

反応性ガスを導入すると、PVDプロセスは単に純粋な金属を堆積させるよりもはるかに複雑になります。システムは、正しい化学反応が起こるようにガスの圧力と流量を正確に管理する必要があり、強化された性能と引き換えに難易度が追加されます。

密着性と内部応力

ガス混合物や圧力が不正確だと、コーティング層内に高い内部応力を引き起こす可能性があります。この応力は密着不良を引き起こし、時間の経過とともにコーティングがひび割れたり、剥がれたりする原因となる可能性があります。

汚染と純度

PVDプロセスは不純物に非常に敏感です。使用される不活性ガスと反応性ガスは、非常に高い純度である必要があります。チャンバーやガスライン内の水蒸気や残留空気などの汚染は、望ましくない化学反応を引き起こし、コーティングの完全性を損なう可能性があります。

用途に最適なガスの選択

ガスの化学的選択は、コンポーネントの目的の結果によって完全に決定されます。

- 最大の硬度と耐摩耗性を重視する場合: 最適な選択は、硬い窒化物または炭化物コーティングを形成するために、窒素やアセチレンなどの反応性ガスを含むことになるでしょう。

- 特定の装飾的な色を重視する場合: 窒素や炭素源などの反応性ガスの正確なブレンドと比率が、制御するための最も重要な要素になります。

- 耐食性の向上が主な焦点である場合: 表面に安定した非反応性の酸化物または窒化物層を形成するために、酸素または窒素を使用するプロセスを検討する必要があります。

- 単純な金属コーティングが主な焦点である場合: 化学反応なしに純粋な金属をスパッタリング堆積させるために、アルゴンのような不活性ガスのみが必要になる場合があります。

結局のところ、これらのガスの使用を習得することが、PVDを単なる堆積技術から、分子レベルで表面特性を設計するための精密なツールへと変えるものです。

要約表:

| ガスタイプ | 主要ガス | 主な機能 | 結果として得られるコーティング/特性 |

|---|---|---|---|

| 不活性ガス | アルゴン(Ar) | ターゲット材料の物理的スパッタリング | 純粋な金属コーティング |

| 反応性ガス | 窒素(N₂) | 金属窒化物(例:TiN)を形成 | 硬度、ゴールド色、耐摩耗性 |

| 酸素(O₂) | 金属酸化物(例:TiO₂)を形成 | 耐食性、安定性 | |

| アセチレン(C₂H₂) | 金属炭化物(例:TiC)を形成 | 極度の硬度、耐摩耗性 |

コンポーネントの完璧な表面特性を設計する準備はできましたか?

KINTEKでは、精密なPVDコーティングプロセスに必要な高純度ガスと専門的なサポートの提供を専門としています。最大の硬度を持つ窒化物コーティングを目指す場合でも、特定の装飾的な色、または優れた耐食性を目指す場合でも、当社のラボ機器と消耗品は、お客様の正確な要件を満たすように設計されています。

お客様の特定のアプリケーションについて話し合い、ラボのパフォーマンスにおけるKINTEKの違いを発見するために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 9MPa空気圧焼結炉(真空熱処理付)