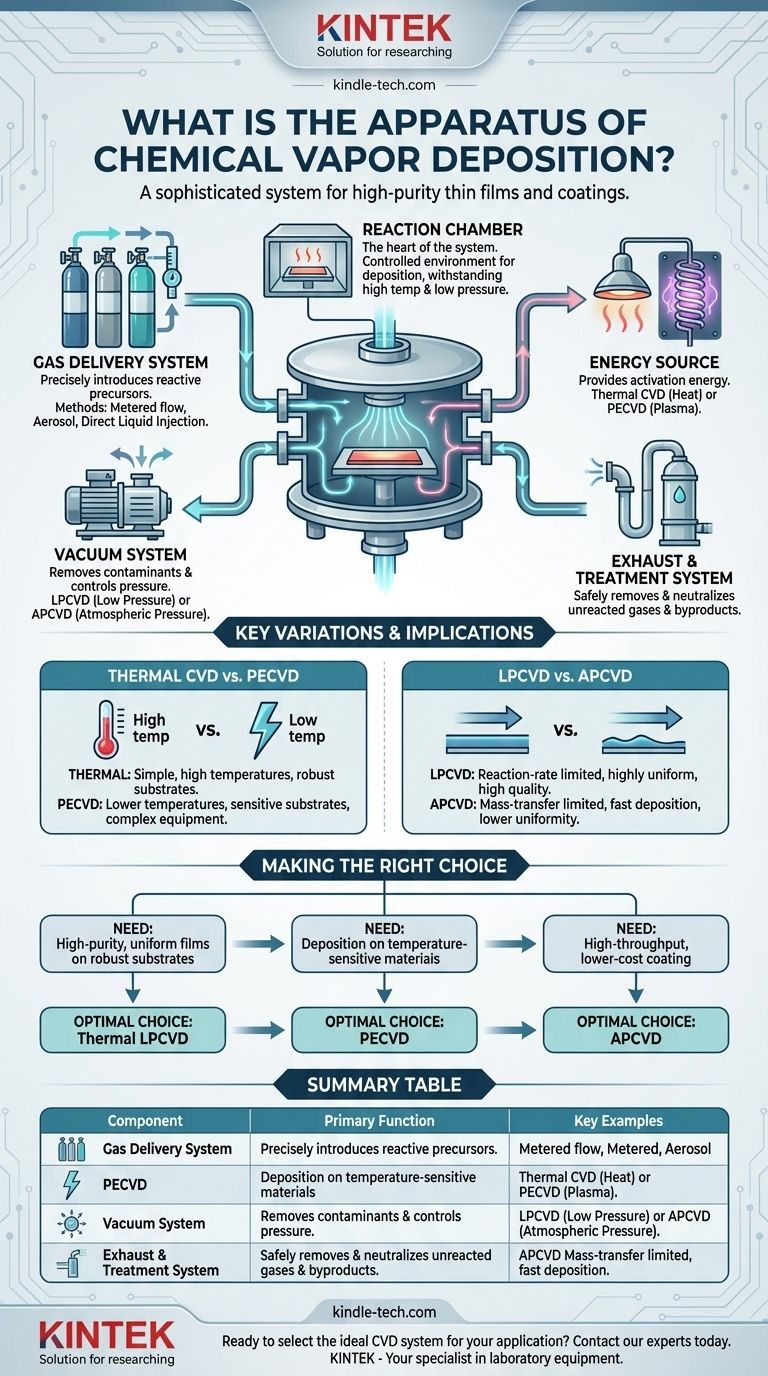

本質的に、化学気相成長(CVD)装置は、高純度で高性能な薄膜やコーティングを作成するために設計された高度なシステムです。一般的な装置は、反応性化学物質を導入するためのガス供給システム、プロセスが発生する反応室、反応を開始するためのエネルギー源、環境を制御するための真空システム、および副生成物を安全に除去するための排気システムで構成されています。

CVDシステムは単なる部品の集合体ではなく、反応性化学物質(前駆体)を表面に輸送し、化学反応に必要なエネルギーを供給し、廃棄物を安全に除去するために設計された、精密に設計された環境です。

CVDシステムの構成要素

CVD装置の各コンポーネントは、薄膜の堆積を制御する上で極めて重要な役割を果たします。各部品の役割を理解することが、プロセスそのものを理解する鍵となります。

ガスおよび前駆体供給システム

このシステムは、反応性前駆体材料を反応室に正確に導入する役割を担います。前駆体は、最終的な膜の化学的構成要素です。

供給方法はさまざまです。多くの場合、ガスの流量制御が含まれますが、液体前駆体を気化させてからチャンバーに導入するために、エアロゾル支援方式や直接液体噴射方式を使用するシステムもあります。

反応室(またはリアクター)

ここは、基板(コーティングされる材料)が設置されるシステムの心臓部です。これは、化学反応を封じ込めるように設計された、密閉された制御環境であり、多くの場合真空チャンバーです。

チャンバーは、高温、低圧、腐食性の化学環境など、必要なプロセス条件に耐える必要があります。

エネルギー源

エネルギー源は、前駆体分子を分解し、基板表面での化学反応を促進するために必要な活性化エネルギーを供給します。エネルギー源の種類は、異なるCVD手法を分類する主要な方法です。

熱CVDは熱を使用して基板を直接加熱して反応を開始させます。対照的に、プラズマ強化CVD(PECVD)は電場を使用してプラズマ(イオン化ガス)を生成し、これによりはるかに低温で反応を促進するためのエネルギーが供給されます。

真空システム

真空システム(通常は一連のポンプ)には、主に2つの目的があります。第一に、反応室から大気ガスや汚染物質を除去し、膜の純度を確保します。第二に、チャンバーの圧力を正確に制御できるようにします。

プロセスは常圧(APCVD)または非常に低い圧力(LPCVD)で実行でき、これは堆積プロセスに劇的な影響を与えます。

排気および処理システム

反応後、未反応の前駆体ガスや気体副生成物はすべて、チャンバーから安全に除去されなければなりません。

排気システムはこれらのガスを処理システム(多くの場合スクラバーと呼ばれる)に誘導し、有害または有毒な物質を中和してから大気中に放出します。

主要なバリエーションとその影響の理解

CVD装置の具体的な構成は、目的とする結果によって異なります。システム設計における選択は、性能、コスト、適用可能性において重要なトレードオフを生み出します。

熱CVDとプラズマ強化CVD(PECVD)

最も重要な区別は、エネルギー源であることがよくあります。熱CVDは比較的単純ですが、ポリマーや複雑な電子デバイスなどの敏感な基板を損傷する可能性のある非常に高い温度が必要です。

PECVDは、大幅に低い温度での堆積を可能にします。これにより、温度に敏感な材料に最適ですが、装置はより複雑になり、プラズマ自体が堆積膜に応力や損傷を引き起こすことがあります。

低圧(LPCVD)対常圧(APCVD)

動作圧力は膜の成長方法を根本的に変えます。LPCVDでは、プロセスは反応速度律速です。これは、堆積が表面での化学反応の速度によって制御されることを意味し、通常、複雑な形状によく適合する、非常に均一で高品質な膜が得られます。

APCVDでは、プロセスは物質移動律速です。堆積速度は、前駆体ガスが基板に到達する速度によって決まります。これによりはるかに速い堆積速度が可能になりますが、膜の均一性や純度が低くなることがよくあります。

目標に合わせた適切な選択

最適なCVD装置は、膜の品質、材料適合性、生産速度に関する特定のアプリケーション要件によって完全に決まります。

- 高純度で均一な膜を堅牢な基板上に堆積することを主な目的とする場合: 優れた制御とその結果得られる膜品質から、熱LPCVDが標準となることがよくあります。

- 温度に敏感な材料(ポリマーや電子機器など)への堆積を主な目的とする場合: より低い温度での堆積を可能にするため、PECVDが必要です。

- 高スループットで低コストのコーティングを主な目的とする場合: 膜の均一性とのトレードオフがある場合がありますが、APCVDは効果的な選択肢となり得ます。

これらのコアコンポーネントとその相互作用を理解することで、特定の材料とアプリケーションに最適な堆積プロセスを選択し、最適化することができます。

要約表:

| CVDシステムコンポーネント | 主な機能 | 主な例 |

|---|---|---|

| ガス供給システム | 反応性前駆体化学物質を正確に導入する。 | 質量流量計、バブラー、直接液体噴射。 |

| 反応室 | 基板がコーティングされる密閉環境。 | ホットウォールリアクター、コールドウォールリアクター。 |

| エネルギー源 | 化学反応のための活性化エネルギーを供給する。 | ヒーター(熱CVD)、プラズマ(PECVD)。 |

| 真空システム | チャンバー圧力を制御し、汚染物質を除去する。 | LPCVD(低圧)用ポンプ。 |

| 排気システム | プロセス副生成物を安全に除去・処理する。 | スクラバー、排ガス処理システム。 |

アプリケーションに最適なCVDシステムを選択する準備はできましたか?

堅牢な基板向けの熱LPCVDの高い均一性が必要な場合でも、敏感な材料向けのPECVDの低温堆積能力が必要な場合でも、KINTEKは研究室の薄膜堆積ニーズを満たす専門知識と装置を備えています。

今すぐ専門家に連絡して、膜の品質、材料適合性、スループットに関する特定の要件についてご相談ください。実験装置のスペシャリストであるKINTEKが、お客様の堆積プロセスの最適化をお手伝いします。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置