真空蒸着の核心は、基板と呼ばれる物体上に、極めて薄く高性能な材料のコーティングを施すために使用される一連のプロセスです。これらのプロセスはすべて真空チャンバー内で行われ、これがその機能の鍵となります。この技術は、メガネの反射防止コーティングからコンピューターチップ内部の複雑な層に至るまで、非常に幅広い現代製品の製造に不可欠です。

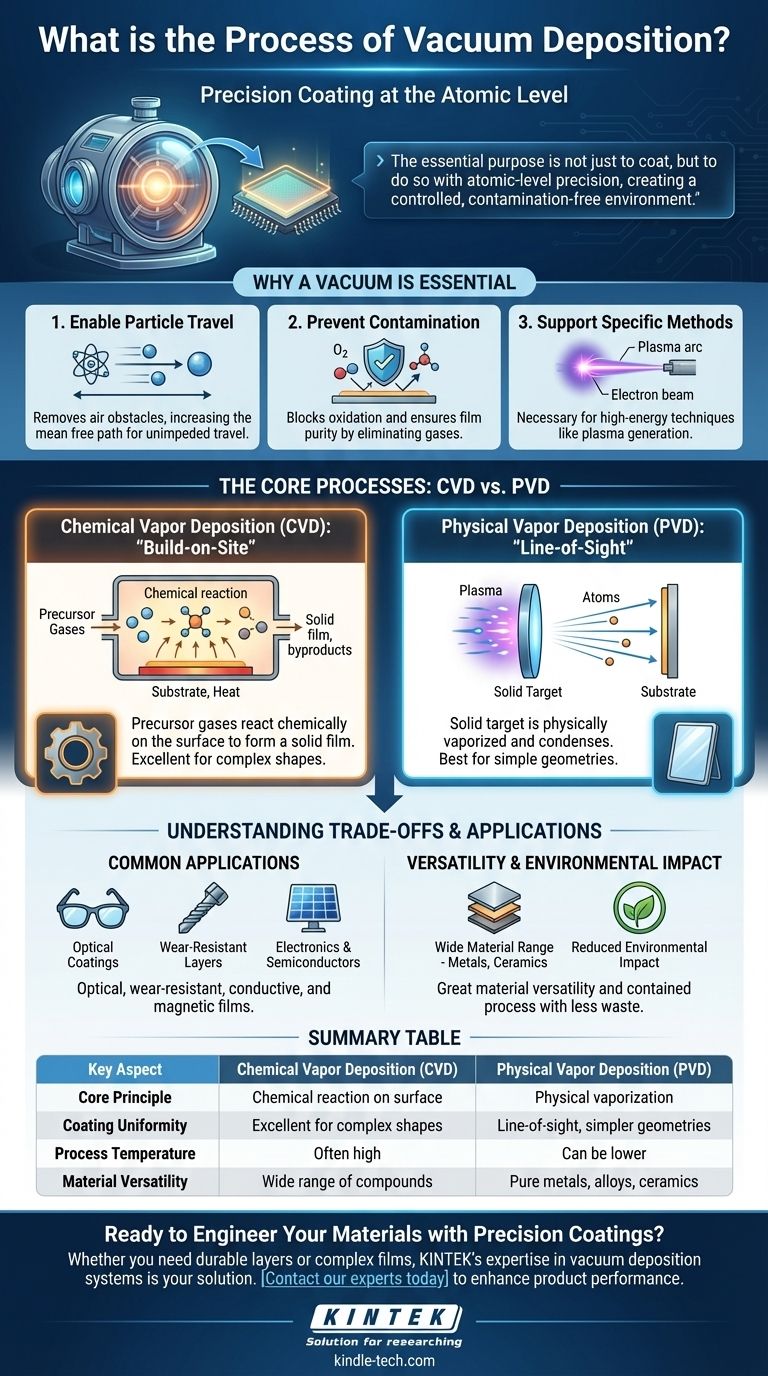

真空蒸着の基本的な目的は、単に表面をコーティングすることではなく、原子レベルの精度でそれを行うことです。真空は空気やその他のガスを除去することにより、制御された汚染のない環境を作り出し、蒸発させたコーティング材料が供給源から基板へ妨げられることなく移動できるようにします。

真空が不可欠な理由

真空自体は単なる空の空間ではなく、プロセス全体を可能にする能動的なツールです。真空がなければ、高品質の薄膜を堆積させることは、主に次の3つの理由で不可能です。

粒子の移動を可能にするため

通常の気圧下では、コーティング材料から蒸発した原子や分子は、1秒間に数十億回も空気分子と衝突します。

それらの平均移動距離、すなわち平均自由行程は1ミリメートル未満になります。真空はこの障害物を取り除き、コーティング粒子がまっすぐ基板に向かって移動できるようにします。

汚染と酸化を防ぐため

多くの材料、特に蒸気状態になるまで加熱された場合、空気中の酸素やその他のガスと即座に反応します。

この酸化と汚染は、最終的なコーティングの化学的純度と性能を損ないます。真空は、堆積される膜が意図した材料のみで構成されていることを保証します。

特定の蒸着方法をサポートするため

原料を蒸発させるために使用される高エネルギー技術の多くは、真空中でしか機能しません。これらの条件は、特定のプロセスに必要なプラズマや電子ビームを生成および制御するために必要です。

主要なプロセス:物理的 vs. 化学的

多くの特定の技術がありますが、それらは一般的に2つの主要なカテゴリに分類されます。物理的気相成長法(PVD)と化学的気相成長法(CVD)です。

化学的気相成長法(CVD):表面での「構築」法

CVDでは、基板を真空チャンバー内に置き、1種類以上の揮発性の前駆体ガスに曝します。これらのガスは最終的なコーティング材料そのものではなく、化学的な構成要素です。

その後、多くの場合高温によって基板表面で化学反応が誘発されます。この反応によりガスが分解され、基板上に固体膜が形成され、余分な副生成物は排気されます。このプロセスには、ガスの輸送、表面への吸着、化学反応、膜の成長といった一連のステップが含まれます。

物理的気相成長法(PVD):直進的な「到達」法

PVDでは、コーティング材料は固体として始まります。この固体「ターゲット」は物理的に蒸気に変換され、それが真空を通過して基板上に凝縮し、膜を形成します。表面での化学反応はありません。

一般的なPVD法はスパッタリングです。このプロセスでは、高エネルギーイオンプラズマが固体ターゲットに衝突し、表面から原子を物理的に叩き落とします。これらの「スパッタされた」原子はチャンバーを横切って飛び、基板上に堆積します。典型的な産業プロセスには、真空の準備、基板のクリーニング、コーティングの実行、チャンバーを常圧に戻すことが含まれます。

トレードオフと応用の理解

異なる真空蒸着法を選択するかどうかは、最終的なコーティングの望ましい特性と基板材料の性質に完全に依存します。

一般的な応用例

真空蒸着の精度は、多くの産業で不可欠なものとなっています。光学コーティングや鏡面コーティング、切削工具の耐摩耗層、腐食防止バリア、装飾仕上げなどに使用されます。

エレクトロニクス分野では、太陽電池からハードドライブに至るまですべてに使用される導電性膜、半導体層、磁性膜の作成に不可欠です。

多用途性と環境への影響

電気めっきのような従来の湿式化学コーティング方法と比較して、真空蒸着は金属、合金、セラミックス、化合物を堆積できる材料の点で計り知れない多用途性を提供します。

さらに、これらのプロセスは環境への影響が大幅に低減されています。密閉されたチャンバー内に封じ込められ、ごく少量の材料を使用するため、有害廃棄物の発生がはるかに少なくなります。

目標に合わせた適切な選択

蒸着プロセスを選択するには、材料要件、コンポーネントの形状、コストのバランスを取る必要があります。

- 複雑で非平面的な形状に非常に均一なコーティングを作成することを主な焦点とする場合: 前駆体ガスがすべての露出した表面に流れ込み反応できるため、CVDが優れた選択肢となることがよくあります。

- 低温で幅広い純粋な金属、合金、または化合物を堆積することを主な焦点とする場合: スパッタリングなどのPVD法は比類のない多用途性を提供し、熱に敏感な基板を損傷する可能性が低くなります。

- 耐久性と硬度を主な焦点とする場合: PVDとCVDの両方が非常に硬い耐摩耗性コーティングを生成できますが、特定の材料と用途に応じて選択が異なります。

結局のところ、真空蒸着は材料の表面を原子レベルの精度で設計するための強力なツールキットを提供します。

要約表:

| 主要な側面 | 化学的気相成長法(CVD) | 物理的気相成長法(PVD) |

|---|---|---|

| 基本原理 | 基板表面での化学反応 | 固体ターゲットの物理的蒸発 |

| コーティングの均一性 | 複雑で非平面な形状に優れる | 直進的、単純な形状に最適 |

| 典型的な応用例 | 半導体層、耐摩耗性コーティング | 光学コーティング、装飾仕上げ |

| プロセス温度 | 高温になることが多い | より低温になる可能性がある |

| 材料の多用途性 | 幅広い化合物 | 純粋な金属、合金、セラミックス |

精密コーティングで材料設計を始めませんか?

切削工具用の耐久性のある耐摩耗層、エレクトロニクス用の複雑な半導体膜、高性能の光学コーティングが必要な場合でも、真空蒸着システムにおけるKINTEKの専門知識がお客様の解決策となります。当社は、お客様固有の研究および生産目標に合わせて調整された高度なラボ機器と消耗品の提供を専門としています。

当社の真空蒸着ソリューションが製品の性能と効率をどのように向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉