本質的に、化学気相成長法(CVD)は合成ダイヤモンドを原子レベルで「成長」させるプロセスです。これには、ダイヤモンドの種結晶を真空チャンバーに置き、メタンなどの炭素を豊富に含むガスを導入し、マイクロ波などのエネルギー源を使用してガス分子を分解することが含まれます。これにより、純粋な炭素原子が種結晶上に堆積し、天然のものと化学的に同一の、新しいより大きなダイヤモンド結晶がゆっくりと形成されます。

天然ダイヤモンドが地球の奥深くで巨大な圧力によって形成されるのに対し、CVD技術はこの要件を完全に回避します。代わりに、層ごとにダイヤモンドを構築するための理想的な低圧・高温条件を作り出し、最終製品に対する驚くべき制御を提供します。

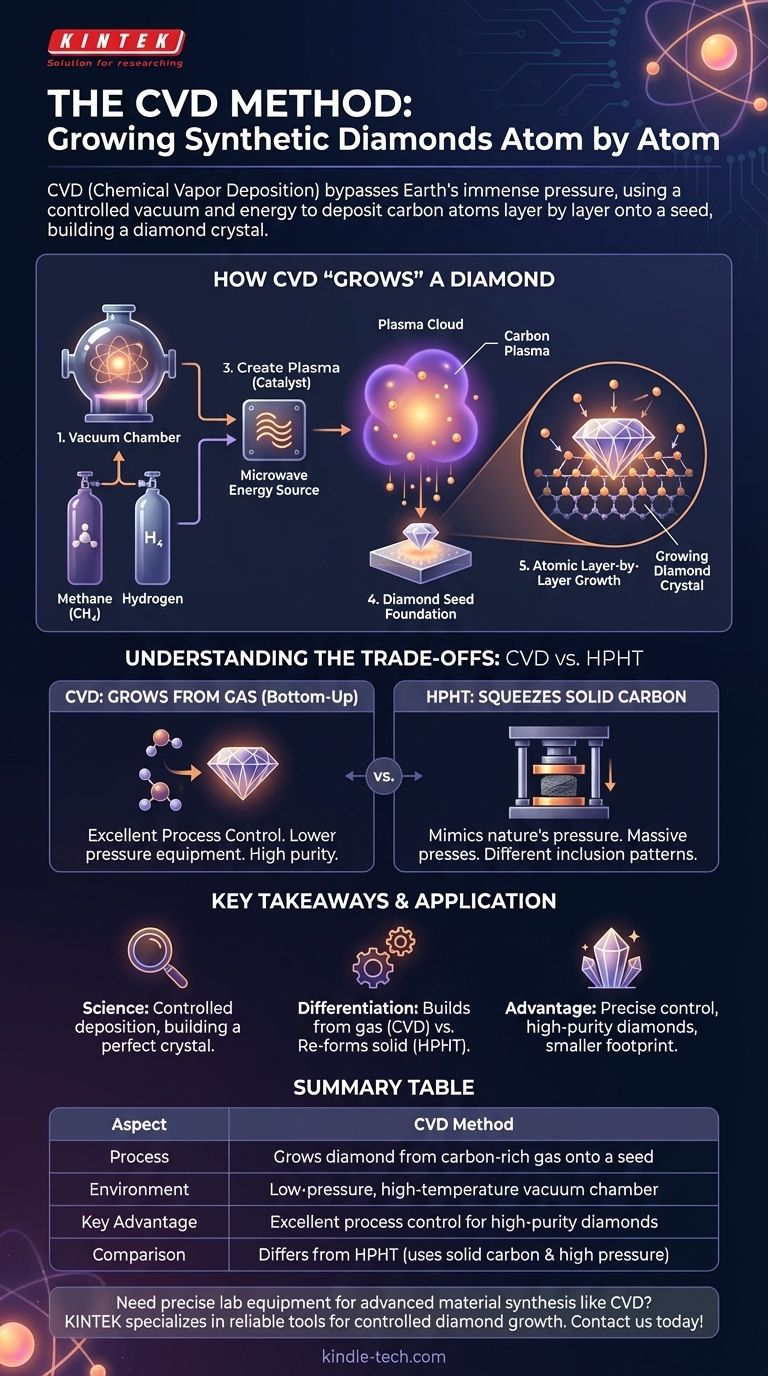

CVDがガスからダイヤモンドを「成長」させる仕組み

CVDプロセスは、自然の地質学的力を伴わずに、炭素原子がダイヤモンドの結晶構造に結合するために必要な条件を再現する、高度に制御された技術的な手順です。

チャンバー:真空の作成

プロセス全体は密閉された真空チャンバー内で行われます。圧力が大幅に下げられ、正確に管理でき、結晶成長を妨げる可能性のある汚染物質がない環境が作られます。

材料:炭素を豊富に含むガス

慎重に測定されたガスの混合物がチャンバーに導入されます。これは通常、炭素源となるメタン(CH₄)などの炭化水素ガスと水素ガスです。

触媒:炭素プラズマの生成

エネルギー源、最も一般的にはマイクロ波を使用して、ガスを極端な高温(約800℃以上)に加熱します。この強烈なエネルギーがガス分子を分解し、プラズマとして知られる化学的に反応性の高い炭素原子と水素原子の雲を作り出します。

基礎:ダイヤモンドの種

以前に作成されたダイヤモンド(天然または合成)の薄いスライスが、チャンバー内の基板上に配置されます。この「種」結晶が、新しいダイヤモンドの結晶格子のための基礎となるテンプレートを提供します。

結果:原子レベルでの層ごとの成長

プラズマ内で、炭素原子はより冷たいダイヤモンドの種表面に引き寄せられます。それらは種の既存の結晶構造に結合し、原子ごとに新しい層を注意深く構築してダイヤモンドを成長させます。望ましいサイズに達するまで、このプロセスは何週間も続きます。

トレードオフの理解:CVD vs. HPHT

CVDは、宝石品質の合成ダイヤモンドを生産するための2つの主要な方法の1つです。もう1つは高温高圧法(HPHT)です。それらの違いを理解することは、この技術を理解するための鍵となります。

基本原理:成長 対 圧縮

根本的な違いはそのアプローチにあります。CVDはボトムアップのプロセスでガスからダイヤモンドを「成長」させます。対照的に、HPHTは巨大な圧力と高温下で固体炭素(黒鉛など)を「絞り込む」ことによって自然を模倣し、それがダイヤモンドに結晶化するまで続けます。

装置と制御

CVD法は、HPHTに使用される巨大なプレス機よりも一般的に装置の設置面積が小さくて済みます。技術分析で指摘されているように、CVDプロセスは優れたプロセス制御を可能にし、製造業者がダイヤモンドの成長と純度に対して高い影響力を持つことを可能にします。

生成されるダイヤモンドの特性

成長環境が非常に異なるため、両方の方法で異なる特性を持つダイヤモンドが生成される可能性があります。インクルージョン(内部の欠陥)の種類とパターンが異なることが多く、これが宝石学研究所がCVD合成ダイヤモンドとHPHT合成ダイヤモンドを区別できる方法の1つです。

理解にどう応用するか

CVDダイヤモンドを調査する理由は、どの詳細が最も重要かを決定します。これらの点を活用して知識を集中させてください。

- 主な焦点が基礎科学にある場合: CVDを、プラズマからテンプレート上に炭素原子を選択的に「降らせて」完璧な結晶を構築する制御された堆積技術として捉えてください。

- 主な焦点が合成方法を区別することにある場合: 鍵となるのは、CVDがガスからダイヤモンドを構築するのに対し、HPHTは力の下で固体炭素源を再形成するということです。

- 主な焦点が商業的および技術的利点にある場合: CVDの価値は、その正確なプロセス制御と、HPHTに必要な巨大な機械なしで高純度ダイヤモンドを生産できる能力にあります。

結局のところ、CVDプロセスを理解することは、人間の創意工夫がいかにして自然界で最も極端な創造現象の1つを、高度に制御された実験室環境で再現できるかを示しています。

要約表:

| 側面 | CVD法 |

|---|---|

| プロセス | 種結晶上に炭素を豊富に含むガスからダイヤモンドを成長させる |

| 環境 | 低圧・高温の真空チャンバー |

| 主な利点 | 高純度ダイヤモンドのための優れたプロセス制御 |

| 比較 | 固体炭素に高圧・高温を用いるHPHTとは異なる |

CVDのような高度な材料合成のための正確で高品質なラボ機器が必要ですか? KINTEKは、研究と生産をサポートするための信頼性の高い実験装置と消耗品の供給を専門としています。当社の専門知識により、ダイヤモンド成長のような制御されたプロセスに最適なツールを確実に手に入れることができます。今すぐお問い合わせいただき、ラボの能力をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

よくある質問

- 化学気相成長(CVD)法にはどのような種類がありますか?あなたの研究室に最適なプロセスを選びましょう

- CVDグラフェンの利点は何ですか?産業用途向けに高品質でスケーラブルなグラフェンフィルムを実現する

- ホットウォールCVDシステムの特性とは?主な利点とアーキテクチャの洞察

- ガス堆積技術とは?PVDとCVD薄膜法のガイド

- 高密度プラズマCVD(HDP-CVD)プロセスで一般的に使用されるガスは何ですか?膜成膜を最適化する

- 化学気相成長(CVD)の段階とは何ですか?高品質な薄膜を実現するための6段階プロセスをマスターする

- LPCVDの成膜速度はどのくらいですか?優れた膜質のためのトレードオフを理解する

- CVDには基板が必要ですか?高品質薄膜の必須基盤