焼成に用いられる主要な装置は、焼成炉として知られる高温反応器です。これは、材料を制御された雰囲気下で特定の温度に加熱し、熱分解や相転移を引き起こすように設計された、特殊な円筒形の装置です。より単純な用途や小規模な場合では、高温炉も使用されることがあります。

様々な種類の炉やキルンで焼成を行うことができますが、中心となる決定は単に高温に達することだけではありません。最終製品の特定の化学的および物理的特性に必要な、熱伝達、雰囲気、および材料処理を正確に制御できるシステムを選択することです。

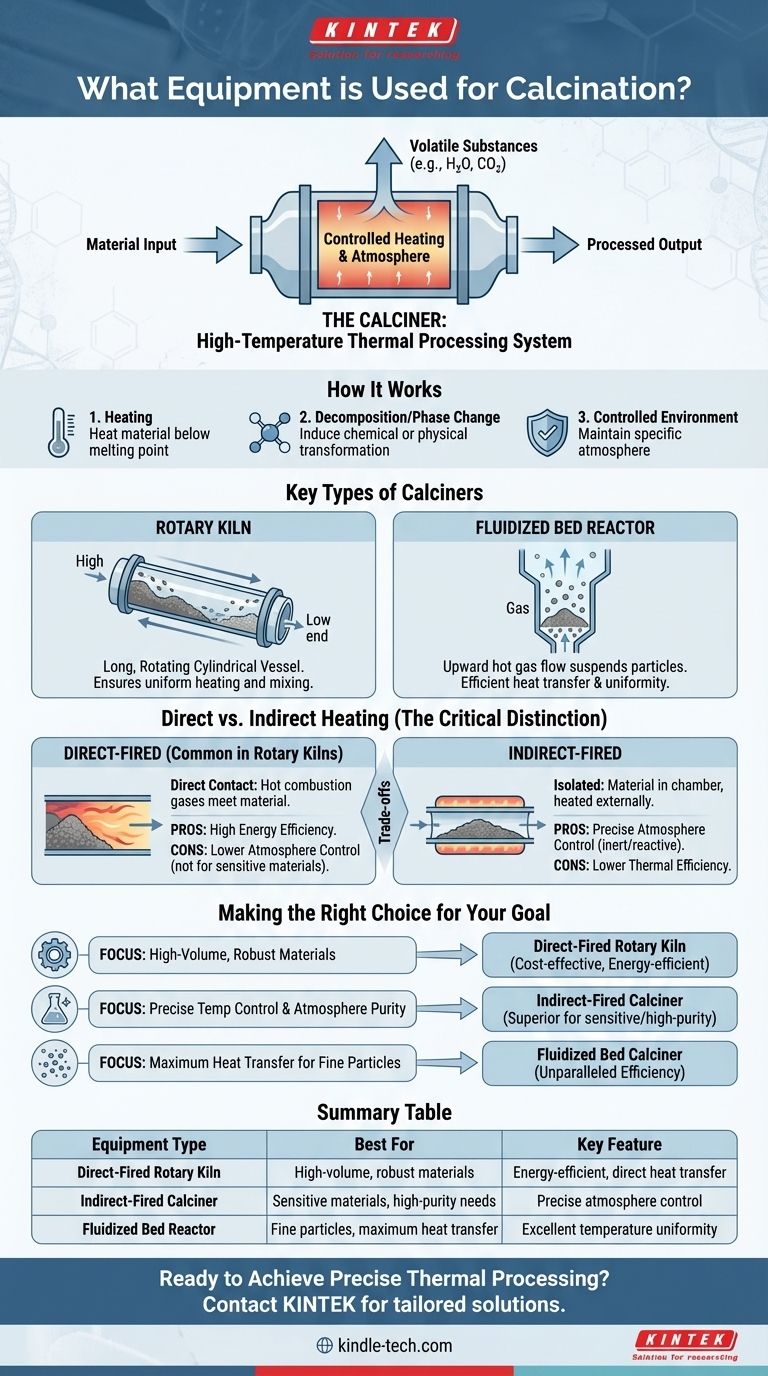

焼成装置の仕組み

焼成装置は、基本的に高温熱処理システムです。その目的は、材料を融点以下の温度まで加熱し、揮発性物質(水や二酸化炭素など)を追い出し、化学的または物理的な変化を誘発することです。

焼成炉の中心的な役割

焼成炉は、このプロセスのために特別に作られています。微粉末からより大きな顆粒やペレットまで、様々な材料の連続処理またはバッチ処理に対応できるように設計されています。

その操作は、制御された環境で材料を加熱することを中心に展開されます。焼成炉の特定の設計によって、これがどのように達成されるかが決まります。

焼成炉の主な種類

工業用焼成炉の主要な2つの設計は、ロータリーキルンと流動層反応器です。それぞれが材料処理と熱伝達に異なるメカニズムを提供します。

ロータリーキルンは、長く回転する円筒形の容器で、しばしばわずかに傾斜しています。材料は上端から供給され、キルンが回転するにつれてゆっくりと下端に移動し、均一な加熱と混合を保証します。

流動層焼成炉は、高温ガスの上方流を利用して材料粒子を浮遊させ、流体のような挙動を作り出します。この「流動化」により、非常に効率的な熱伝達と材料全体にわたる優れた温度均一性が得られます。

トレードオフの理解:直接加熱 vs. 間接加熱

焼成炉技術における最も重要な区別は加熱方法であり、これはプロセス制御と最終製品の品質に直接影響します。

直接加熱式焼成炉

直接加熱式システムでは、高温の燃焼ガスが処理される材料と直接接触します。これは多くのロータリーキルンで一般的です。

この方法は、熱が材料に直接伝達されるため、非常にエネルギー効率が高いです。しかし、燃焼ガスとの接触は、プロセス雰囲気を厳密に制御できないことを意味し、これは敏感な材料にとって大きな欠点となる可能性があります。

間接加熱式焼成炉

間接加熱式システムでは、材料は外部から加熱されるチャンバー(チューブや容器など)内に収容されます。燃焼ガスがプロセス材料に触れることはありません。

このアプローチにより、チャンバー内の雰囲気を正確に制御できるため、不活性ガスまたは反応性ガス環境を必要とするプロセスに最適です。欠点は、通常、直接加熱式システムと比較して熱効率が低いことです。

目標に合った適切な選択

適切な装置の選択は、処理される材料と最終製品の望ましい特性に完全に依存します。

- 大量の堅牢な材料を処理することが主な焦点である場合:直接加熱式ロータリーキルンが、最も費用対効果が高く、エネルギー効率の良いソリューションとなることが多いです。

- 精密な温度制御と雰囲気の純度が主な焦点である場合:間接加熱式焼成炉(ロータリー式または流動層式)が、敏感な用途や高純度を求める用途に優れた選択肢となります。

- 微粒子に対する最大の熱伝達が主な焦点である場合:流動層焼成炉は、適切な材料に対して比類のない効率と温度均一性を提供します。

最終的に、適切な焼成装置とは、特定の材料変換を確実かつ効率的に達成するために必要な制御を提供するものです。

要約表:

| 装置の種類 | 最適な用途 | 主な特徴 |

|---|---|---|

| 直接加熱式ロータリーキルン | 大量、堅牢な材料 | エネルギー効率が高い、直接熱伝達 |

| 間接加熱式焼成炉 | 敏感な材料、高純度のニーズ | 精密な雰囲気制御 |

| 流動層反応器 | 微粒子、最大の熱伝達 | 優れた温度均一性 |

精密な熱処理を実現する準備はできていますか?

適切な焼成装置の選択は、大量処理が必要な場合でも、精密な雰囲気制御が必要な場合でも、望ましい材料特性を達成するために不可欠です。KINTEKは、お客様の特定のラボニーズに合わせた熱処理システムを含む、高品質のラボ機器と消耗品の提供を専門としています。

当社の専門家が、信頼性高く効率的な材料変換を保証する理想的なシステムの選択をお手伝いします。お客様のアプリケーションについてご相談いただき、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見するために、今すぐお問い合わせください。

パーソナライズされたコンサルテーションについては、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 三次元電磁ふるい分け装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 実験室用試験ふるいおよびふるい機