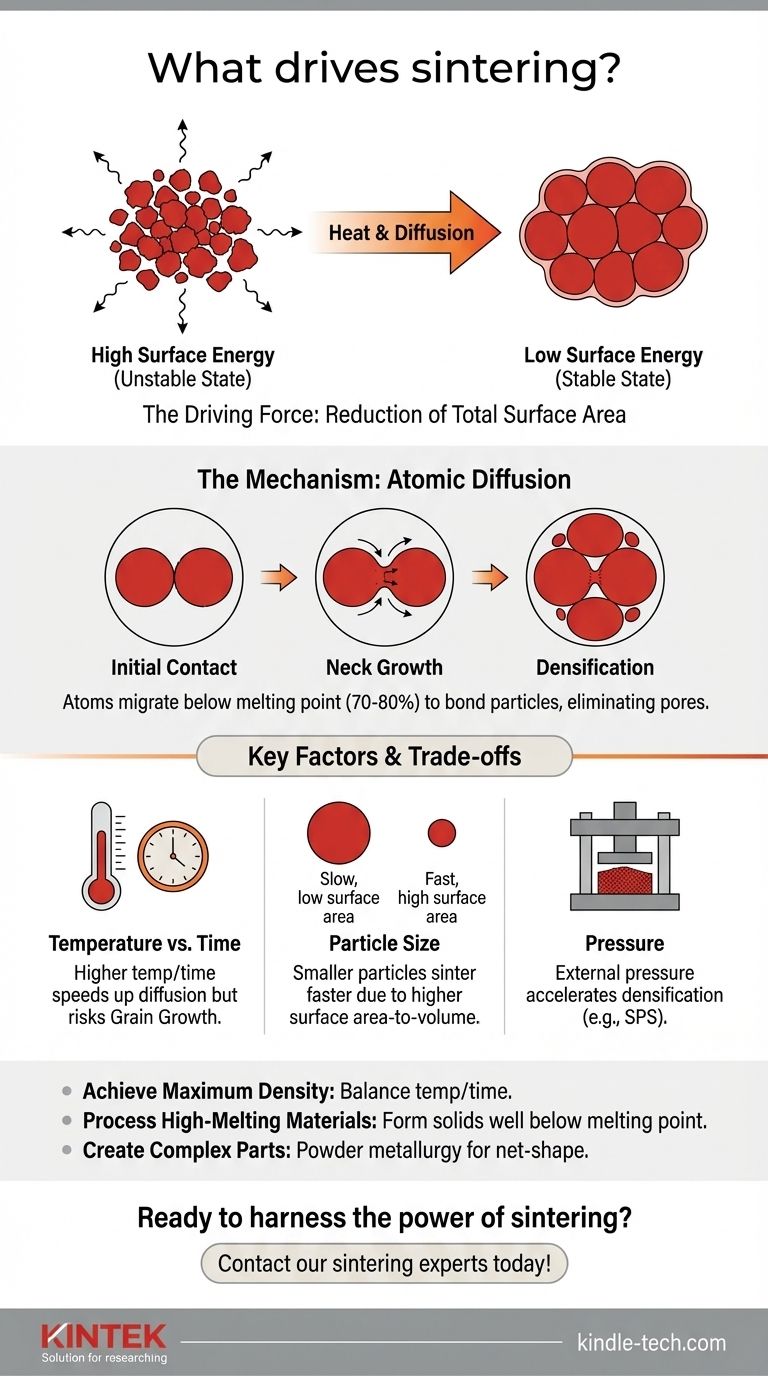

その核心において、焼結の駆動力は表面エネルギーの低減です。微細な粉末粒子の集合体は、熱力学的に不安定で高エネルギーの状態を表す、莫大な表面積を持っています。焼結とは、十分な熱が与えられた材料が、この表面積を最小限に抑えるように再配列し、その結果として緻密な固体塊を形成するプロセスです。

焼結は融解プロセスではありません。むしろ、材料が持つ表面エネルギーを低減しようとする自然な傾向を利用するものです。熱は、原子が粒子境界を越えて拡散し、それらの間の表面をなくし、粒子をより強靭で緻密な構造に結合させるために必要なエネルギーを供給します。

核心原理:表面エネルギーの最小化

なぜ粉末は高エネルギー状態なのか

一定量の材料は、単一の固体ブロックである場合と比較して、微細な粉末である場合に遥かに大きな表面積を持ちます。この余分な表面は余分なエネルギーと関連しており、これは小さな水滴がより大きな水滴に合体しようとする表面張力と似ています。

この高エネルギー状態は本質的に不安定です。システムは、機会が与えられれば、常に低く、より安定したエネルギー状態への経路を求めます。

焼結が経路を提供する仕組み

焼結は、熱を加えることによってその経路を提供します。熱エネルギーは原子の動きを活性化し、システムが個々の粒子の間の高エネルギー表面を排除するように再構成することを可能にします。

その結果、かつて空隙であった場所に強固な結合が形成され、より安定した、低エネルギーで、より緻密な最終部品が生まれます。

メカニズム:原子が材料を再形成する方法

温度の重要な役割

焼結は、材料の融点未満の温度、通常はケルビン換算で融点の70〜80%程度で発生します。

これは決定的に重要な区別です。材料は液化しません。むしろ、熱は固体状態にある原子が移動する、すなわち拡散するために必要な運動エネルギーを供給します。

粒子境界での原子拡散

焼結温度では、原子は粒子が接触する境界を横断して移動するのに十分な移動性を持ちます。このプロセスは固相拡散と呼ばれます。

最初に、これらの接触点で「ネック」が形成されます。より多くの原子がこれらのネックに拡散するにつれて、ネックは成長し、粒子の中心を互いに引き寄せます。

緻密化の段階

この原子の移動は、バラバラの粉末成形体に予測可能な変化をもたらします:

- 初期結合:粒子はまず接触点で融合します。

- ネックの成長:接触面積が成長し、粒子間の結合強さが増加します。

- 気孔の除去:粒子間の空隙(気孔)は孤立し、材料が拡散してそれらを埋めるにつれて収縮し始めます。

- 全体的な収縮:気孔が除去されるにつれて、コンポーネント全体が収縮し、その密度は大幅に増加します。

トレードオフと主要因の理解

温度 対 時間

焼結温度が高いほど、拡散プロセスを劇的に加速し、より速い緻密化につながります。しかし、過度に高い温度や長い保持時間は、材料の最終的な機械的特性(強度や靭性など)に悪影響を及ぼす可能性のある望ましくない粒成長を引き起こす可能性があります。

粒子サイズの影響

焼結の駆動力は、より小さな粒子ほど強力です。微細な粉末は表面積/体積比が高く、表面エネルギーを低減するための熱力学的な動機付けが大きくなります。

その結果、粗い粉末と比較して、微細な粉末はより低い温度でより短い時間で焼結することができます。

圧力の役割

必ずしも必要ではありませんが、外部圧力を加えることは焼結プロセスを大幅に促進することができます。圧力は粒子をより密接な接触に押し付け、拡散と緻密化のプロセスを加速します。

スパークプラズマ焼結(SPS)や熱間プレスなどの技術は、熱と圧力の両方を利用して非常に短時間で高密度を達成します。これは特に先進材料にとって有用です。

目標に合わせた適切な選択

焼結の背後にある駆動力の理解は、特定の成果を達成するためにプロセスを制御することを可能にします。

- 最大の密度達成が主な焦点である場合:機械的特性を損なう過度の粒成長を引き起こすことなく気孔率を排除するために、温度と時間を慎重にバランスさせる必要があります。

- 高融点材料の加工が主な焦点である場合:焼結は不可欠な技術であり、タングステンやセラミックスなどの材料を、実用的ではない融点よりもはるかに低い温度で固体部品を形成することを可能にします。

- 複雑なニアネットシェイプ部品の作成が主な焦点である場合:焼結で最高潮に達する粉末冶金は、後工程での機械加工の必要性を最小限に抑えてコンポーネントを製造するための非常に効果的な方法です。

これらのパラメータを制御することにより、材料がより低いエネルギー状態を求める速度を根本的に管理していることになります。

要約表:

| 主要因 | 焼結における役割 |

|---|---|

| 表面エネルギーの低減 | 主要な駆動力。システムはより低いエネルギー状態を求めます。 |

| 温度 | 原子拡散のためのエネルギーを供給します(通常、融点の70〜80%)。 |

| 粒子サイズ | 表面積が大きいため、微細な粒子ほど低温で速く焼結します。 |

| 圧力 | 粒子をより密接な接触に押し付けることで緻密化を加速します。 |

材料のために焼結の力を活用する準備はできましたか?

KINTEKでは、焼結プロセスを完璧にするために必要な実験装置と消耗品の専門知識を有しています。新しい材料を開発する場合でも、生産を最適化する場合でも、当社の専門知識とソリューションは、最大の密度、優れた強度、および複雑なニアネットシェイプ部品の達成を支援できます。お客様の研究所の目標をどのようにサポートできるかについて話し合いましょう。

ビジュアルガイド