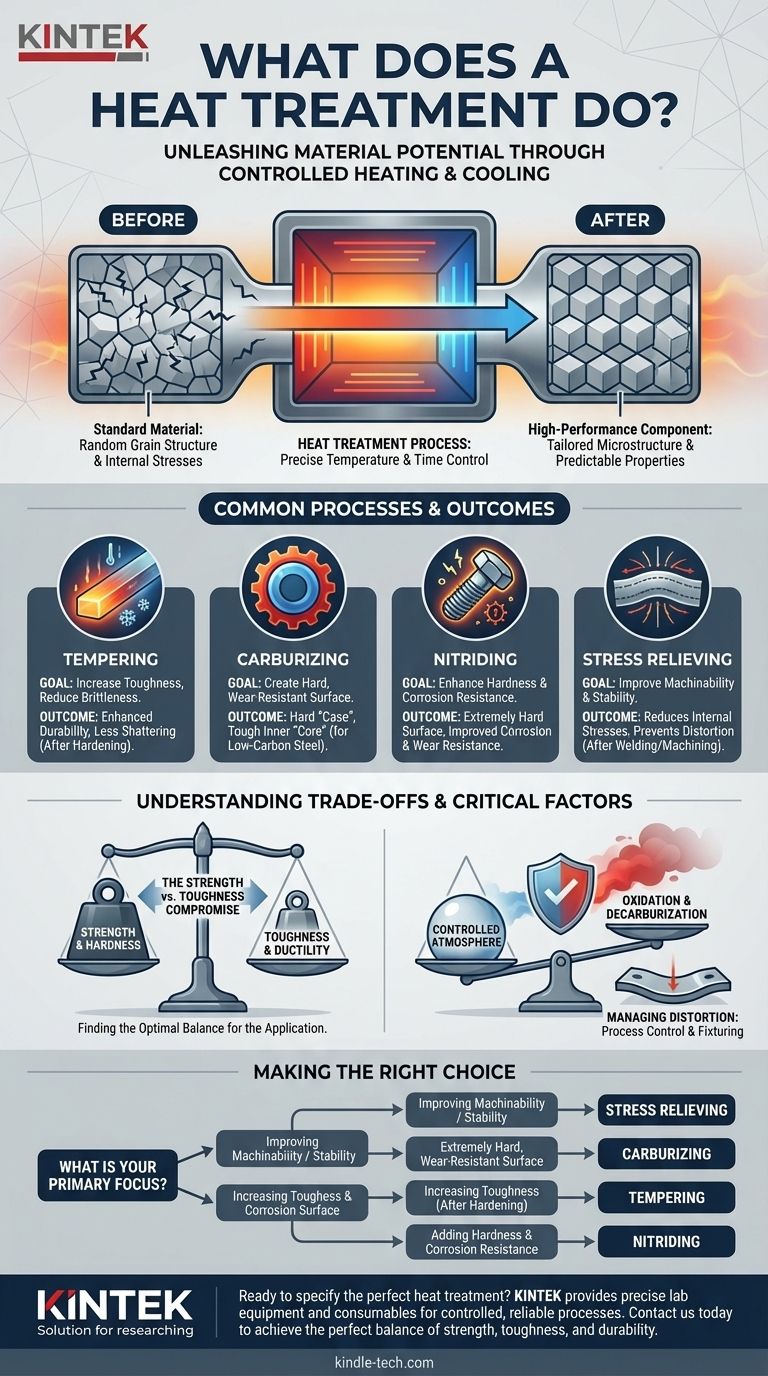

基本的に、熱処理とは、制御された加熱と冷却を用いて材料の物理的および機械的特性を変化させる産業プロセス群です。これはコーティングや添加物ではなく、材料自体の内部結晶構造を変化させます。これにより、エンジニアは部品の形状を変えることなく、強度向上、被削性改善、耐摩耗性強化などの望ましい特性を実現できます。

熱処理は金属を熱くすることではありません。特定の予測可能な工学的特性を達成するために、材料の内部構造を正確に操作することです。それは標準的な材料を、特定のタスクに合わせて調整された高性能コンポーネントへと変貌させます。

根本的な目標:材料の微細構造を操作する

熱処理の目的は、望ましい結果を生み出すために、材料の内部結晶粒構造を意図的に変更することです。これは、応力、摩耗、または極端な環境に耐える必要のあるコンポーネントの製造において重要なステップです。

単純な加熱と冷却を超えて

熱処理の有効性は、プロセスの精度にあります。主要な変数には、加熱速度、到達する最高温度、その温度での保持時間、冷却速度と方法が含まれます。各変数は最終的な微細構造、ひいては材料の特性に影響を与えます。

内部応力の除去

溶接、鋳造、重切削などのプロセスは、金属部品に内部応力を発生させます。これらの応力は、時間の経過とともに歪みや亀裂を引き起こす可能性があります。応力除去熱処理は、部品をゆっくりと加熱し、ゆっくりと冷却させることで、これらの内部応力を緩和し、コンポーネントをより安定させます。

強度と靭性の向上

冷却速度を制御することで、技術者は金属の結晶粒構造を微細化できます。より速い冷却プロセス(焼入れ)は硬度と強度を大幅に向上させることができ、より遅いプロセスは延性と靭性(材料がエネルギーを吸収し、破壊に抵抗する能力)を向上させることができます。

一般的なプロセスとその具体的な結果

異なる熱処理は、異なる目標を達成するために使用されます。これらは、部品全体に影響を与えるか(全体焼入れ)、表面のみに影響を与えるか(表面硬化)によって大別できます。

焼戻し:靭性の向上と脆性の低減

焼入れなどのプロセスで部品が硬化された後、それは非常に強いですが、同時に非常に脆いことがよくあります。焼戻しは、この脆性を低減し、材料全体の靭性を向上させる後続の低温熱処理であり、衝撃に対する耐久性を高め、破損しにくくします。

浸炭:硬く耐摩耗性の表面の作成

浸炭は、低炭素鋼に使用される表面硬化プロセスです。部品は炭素が豊富な雰囲気で加熱され、炭素が表面層に拡散することを可能にします。これにより、非常に硬く耐摩耗性の「ケース」を持つコンポーネントが作成され、同時に柔らかく強靭な内部「コア」が保持されます。

窒化:硬度と耐食性の向上

窒化は、窒素を金属、通常は鋼の表面に拡散させる別の表面硬化技術です。このプロセスは非常に硬い表面を作り出し、材料の耐食性と耐摩耗性を大幅に向上させるという追加の利点があります。浸炭よりも低温で行われることが多く、部品の歪みのリスクを低減します。

トレードオフと重要な要素の理解

熱処理を指定するには、プロセスに含まれる固有の妥協点と重要な環境要因を理解する必要があります。

強度対靭性の妥協点

冶金学における基本的なトレードオフは、強度と靭性です。材料の硬度と強度を高めると、ほとんどの場合、延性と靭性が低下し、より脆くなります。適切に設計された熱処理計画の目標は、コンポーネントの用途に最適なバランスを見つけることです。

制御された雰囲気の重要な役割

高温処理は、制御された雰囲気で行う必要があります。目的は、ワークピースが空気と反応するのを防ぐことです。制御されていない雰囲気は、酸化(スケールや錆)や脱炭(鋼の表面からの炭素の損失)を引き起こす可能性があり、どちらも部品の完全性と意図された特性を損ないます。

歪みのリスク

多くの熱処理に固有の急速な加熱および冷却サイクルは、部品を反らせたり歪ませたりする可能性があります。このリスクは、慎重なプロセス制御、炉内での部品の適切な固定、およびより低い温度で動作する処理(窒化など)を選択することによって管理されます。

目標に合った適切な選択をする

正しい熱処理は、コンポーネントの最終的な用途に完全に依存します。これらのガイドラインを参考に、決定を下してください。

- 被削性や溶接後の安定性向上を最優先する場合:応力除去サイクルが歪みを防ぐ最も効果的なアプローチです。

- 鋼部品に非常に硬く耐摩耗性の表面を作成することを最優先する場合:浸炭などの表面硬化プロセスが業界標準です。

- すでに硬化された部品の靭性と耐衝撃性を向上させることを最優先する場合:焼戻しは、脆性を低減するために必要な次のステップです。

- 表面硬度と耐食性を同時に付与することを最優先する場合:窒化は、これらの利点のユニークで非常に効果的な組み合わせを提供します。

これらの核となる原則を理解することで、選択した材料の工学的可能性を最大限に引き出すために必要な正確な処理を指定できます。

要約表:

| 目標 | 推奨プロセス | 主な結果 |

|---|---|---|

| 被削性 / 安定性の向上 | 応力除去 | 内部応力を低減 |

| 硬く耐摩耗性の表面の作成 | 浸炭 | 硬い外殻、強靭な内部コア |

| 靭性の向上と脆性の低減 | 焼戻し | 硬化後の耐久性を向上 |

| 硬度と耐食性の付与 | 窒化 | 耐食性が向上した硬い表面 |

コンポーネントに最適な熱処理を指定する準備はできていますか?

KINTEKでは、制御された信頼性の高い熱処理プロセスを実現するために必要な精密なラボ機器と消耗品の提供を専門としています。新しい材料を開発している場合でも、高性能部品の品質を確保している場合でも、当社のソリューションは強度、靭性、耐久性の完璧なバランスを実現するのに役立ちます。

お客様のラボの特定のニーズについてご相談いただくには、以下のフォームを使用して今すぐお問い合わせください。#ContactForm

ビジュアルガイド