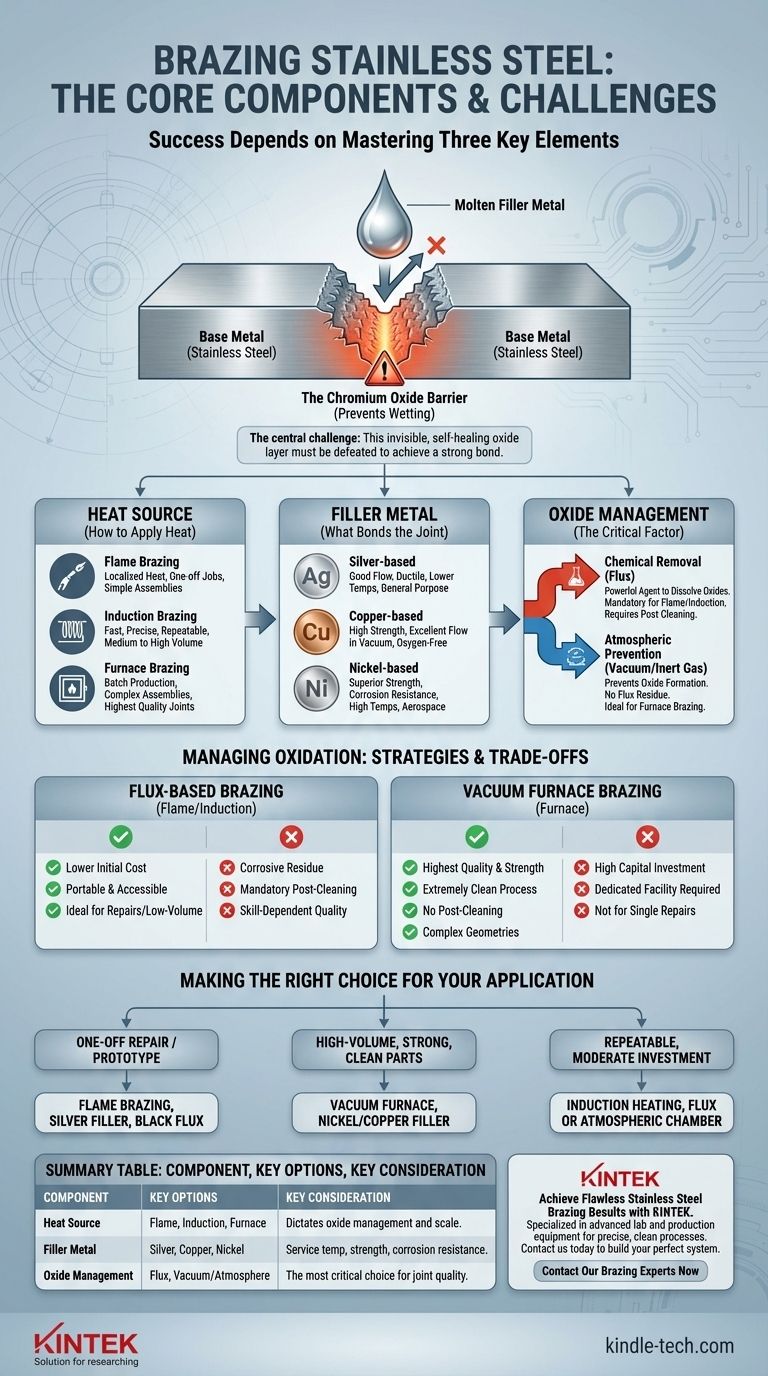

ステンレス鋼を適切にろう付けするには、適切な熱源、適合するフィラーメタル、そして鋼の表面に形成される頑固な酸化物層を管理する方法という3つの主要な要素が必要です。この酸化物を処理する方法(フラックスで化学的に除去するか、制御された雰囲気下で形成を防ぐか)が、接合の成功を左右する最も重要な要素となります。

ステンレス鋼ろう付けにおける中心的な課題は、金属そのものではなく、その表面にある目に見えない自己修復性の酸化クロム層です。フィラーメタルの選択から加熱方法に至るまで、ろう付け戦略全体は、強力で信頼性の高い接合を達成するために、このバリアを打ち破ることを中心に構築されなければなりません。

中心的な課題:酸化物層

ろう付けは、溶融したフィラーメタルが毛細管現象によって接合部に流れ込むことで機能します。これが起こるためには、フィラーが母材の表面を「濡らす」必要があります。ステンレス鋼における主な障害は、この濡れを防ぐ化学的層です。

酸化クロムの役割

ステンレス鋼が「ステンレス」であるのは、クロムを含んでおり、これが空気中の酸素と反応して非常に薄く、安定した不活性な酸化クロム層を形成するためです。

この層は錆を防ぐのには優れていますが、ろう付けにとっては大きな問題です。溶融したフィラーメタルはこの酸化物に接合できず、ワックスをかけた車の上の水のように、玉になって流れ込むのを拒否します。

バリアの克服

成功するろう付け接合部を作成するには、この酸化物層を克服する必要があります。主な戦略は2つあります。

- 化学的除去: フラックスとして知られる強力な化学薬剤を使用して、酸化物層を溶解・置換し、フィラーメタルが下にある素の鋼に接触して接合できるようにします。

- 雰囲気による防止: 部品を高純度の真空または不活性ガス雰囲気に置きます。酸素を除去することで、加熱中に酸化物層が形成されるのを防ぎ、フィラーメタルが自由に表面を濡らすことができるようになります。

ステンレス鋼ろう付けの必須コンポーネント

中心的な課題を理解すれば、特定のツールや材料の選択は論理的なプロセスになります。

熱源の選択

熱を適用するために使用される方法は、作業の規模と部品の複雑さによって異なります。

- 火炎ろう付け: トーチを使用します。これは、局所的な熱で十分な単発作業、単純なアセンブリ、または修理に最適です。ほとんどの場合、フラックスの使用が必要です。

- 誘導ろう付け: 電磁コイルを使用して部品内で直接熱を発生させます。高速で正確、再現性があり、中~大量生産に優れています。フラックスと併用されることが多いですが、雰囲気ろう付けにも適応可能です。

- 炉ろう付け: 制御された環境でアセンブリ全体を加熱します。これはバッチ生産、複雑なアセンブリ、および最高の品質の接合を達成するための理想的な方法です。なぜなら、ほとんどの場合、真空または制御された雰囲気下で行われるからです。

適切なフィラーメタルの選択

フィラーメタルの選択は、最終的な部品が直面するサービス温度、強度要件、腐食環境によって異なります。一般的な系統には以下のようなものがあります。

- 銀系フィラー: 優れた流動性と延性を持ち、汎用性に優れています。比較的低温でろう付けされます。

- 銅系フィラー: 真空炉ろう付けで、高い強度と酸素のない環境での優れた流れのために使用されます。純銅が一般的に使用されます。

- ニッケル系フィラー: 特に高温での優れた強度と耐食性を提供します。航空宇宙やその他の過酷な用途の標準的な選択肢であり、ほとんどの場合、真空炉で使用されます。

酸化の管理:フラックス対雰囲気

これは最も重要な決定であり、加熱方法に直接関連しています。

- フラックスを使用したろう付け: 開放空気中での火炎または誘導加熱の場合、フラックスは必須です。ステンレス鋼用の特殊なフラックス(色から「黒フラックス」と呼ばれることが多い)は、クロム酸化物を溶解するのに十分な強力さが必要です。

- 真空でのろう付け: 炉を使用する場合、高真空を引くことで酸素が除去されます。これにより酸化が防止されるだけでなく、既存の薄い酸化物層が加熱時に解離、つまり分解することもあります。これにより、腐食性のフラックス残留物なしで、例外的にクリーンで強力な接合が得られます。

トレードオフの理解

酸化を管理するためのアプローチそれぞれに、その最適な使用例を決定する明確な利点と欠点があります。

フラックスベースのろう付け

この方法は、通常、火炎または誘導コイルを使用して行われ、アクセスしやすいですが、かなりのオペレーターのスキルが必要です。

- 利点: 初期設備コストが低く、携帯性に優れているため、修理や少量生産に最適です。

- 欠点: フラックス残留物は腐食性が非常に高いため、将来の接合部の破損を防ぐためにろう付け後に完全に除去しなければなりません。最終的な接合部の品質はオペレーターのスキルに大きく依存し、炉ろう付け接合部ほどクリーンまたは強力ではない場合があります。

真空炉ろう付け

この方法は品質と再現性のゴールドスタンダードですが、多額の設備投資が必要です。

- 利点: 最高品質、最も強力で、最も見た目の良い接合部を生成します。プロセスは非常にクリーンで、ろう付け後のフラックス洗浄は不要です。複雑な形状やミッションクリティカルなコンポーネントに最適です。

- 欠点: 装置は非常に高価であり、専用の施設が必要です。長いサイクル時間と高い運用コストのため、単発の修理や少量試作には適していません。

用途に応じた適切な選択

品質、量、コストに関するプロジェクトの特定の目標に基づいて方法を選択してください。

- 単発の修理または単純なプロトタイプが主な焦点の場合: ステンレス鋼用の適切な黒フラックスと銀系フィラーを使用して、火炎ろう付けを使用してください。

- 強力でクリーンな部品の大量生産が主な焦点の場合: 最も信頼性が高く再現性のある結果を得るために、ニッケル系または銅系フィラーを使用して真空炉ろう付けに投資してください。

- 適度な投資で再現性のある生産が主な焦点の場合: 火炎よりも制御性が高く、フラックスと併用したり、雰囲気チャンバーに統合したりできる誘導加熱を検討してください。

最終的に、成功は、ステンレス鋼特有の化学的性質に直接対処する熱、フィラー、酸化物管理の完全なシステムを選択できるかどうかにかかっています。

要約表:

| コンポーネント | 主な選択肢 | 主な考慮事項 |

|---|---|---|

| 熱源 | 火炎、誘導、炉 | 酸化物管理の方法と生産規模を決定します。 |

| フィラーメタル | 銀系、銅系、ニッケル系 | サービス温度、強度、耐食性に基づいて選択されます。 |

| 酸化物管理 | フラックス(化学的除去)、真空/雰囲気(防止) | 接合部の品質と清浄度にとって最も重要な選択です。 |

KINTEKで完璧なステンレス鋼ろう付け結果を実現しましょう。

R&Dラボでプロトタイプを開発している場合でも、大量生産に向けてスケールアップしている場合でも、正確でクリーンなろう付けプロセスを実現するために、適切な機器を選択することがクロム酸化物の課題を克服するために不可欠です。KINTEKは、誘導加熱システムや真空炉など、高度なラボおよび生産機器を専門としており、これらは正確でクリーンなろう付けプロセス向けに設計されています。

当社の専門家が、お客様の特定の用途に最適なろう付けシステムを構築するお手伝いをし、強力で信頼性が高く、再現性のある接合を保証します。今すぐお問い合わせいただき、お客様のプロジェクト要件についてご相談の上、当社のソリューションがお客様の製造能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- RFスパッタリングとDCスパッタリングの違いは何ですか?材料に最適な方法を選択する

- 金属加工プロセスにおける温度の影響は何ですか?強度、延性、微細構造をマスターしましょう

- コーティングの厚さはどのくらいですか?ナノスケールからマクロスケールまでの応用ガイド

- 焼結における気孔率とは?より強く、より機能的な材料を作るための鍵をマスターする

- オイルフリーダイヤフラム真空ポンプの主な特徴は何ですか?汚染のない真空を保証すること

- 高出力パルススパッタリング(HiPIMS)における電圧パルスはどうあるべきか?優れた膜制御のためのHiPIMSの習得

- RFスパッタリングのメカニズムとは?絶縁材料を成膜する力を解き放つ

- 吸着性能試験において、恒温シェーカーはどのような機能を発揮しますか?データ精度を確保する