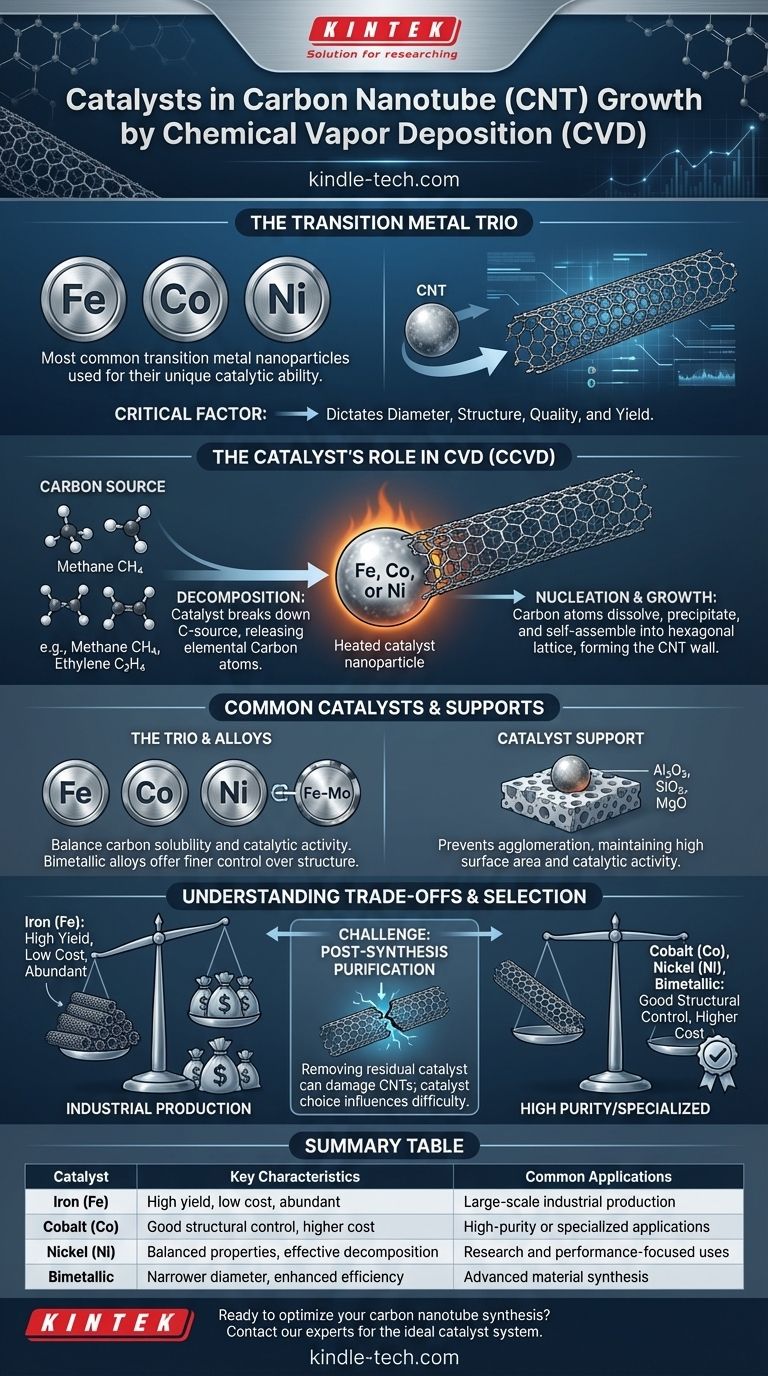

最も一般的な触媒は、化学気相成長(CVD)によるカーボンナノチューブ(CNT)の成長に使用される遷移金属のナノ粒子です。具体的には、鉄(Fe)、コバルト(Co)、ニッケル(Ni)が、炭素含有ガスの分解とナノチューブ構造の核生成を制御する独自の能力により、最も広く使用されています。

触媒の選択は単なるプロセスの材料ではなく、得られるCNTの直径、構造、品質、収率を決定する最も重要な単一の要因です。触媒の機能を理解することは、合成全体を制御するための基本です。

CNT成長における触媒の役割

なぜ特定の金属が使用されるのかを理解するには、CVDプロセス中にそれらが果たす2つの重要な機能を理解することが不可欠です。この方法は、触媒が成功に不可欠であるため、触媒化学気相成長(CCVD)と呼ばれることがよくあります。

炭素源の分解

第一に、加熱された触媒ナノ粒子は、炭素源ガス(アセチレン、エチレン、メタンなど)を分解するためのサイトとして機能します。金属表面は高い触媒活性を持ち、炭化水素分子の化学結合を効率的に切断し、元素状の炭素原子を放出します。

核生成と成長

遊離したこれらの炭素原子は、金属ナノ粒子内に溶解し、拡散します。金属が炭素で過飽和になると、炭素が表面に析出します。この析出した炭素は自己組織化し、カーボンナノチューブの壁を形成する六方晶構造になり、触媒粒子から成長を続けます。

一般的な触媒と担体材料

少数の金属がこの分野を支配していますが、それらがバルク(塊)の形で使用されることはめったにありません。代わりに、それらはナノ粒子として調製され、担体として知られる二次材料上に安定化されることがよくあります。

遷移金属のトリオ:Fe、Co、Ni

鉄(Fe)、コバルト(Co)、ニッケル(Ni)は、適切な特性のバランスを持っているため、CNT成長に特によく適しています。それらは、典型的なCVD温度で良好な炭素溶解度を持ち、炭化水素を効果的に分解するために必要な高い触媒活性を示します。

触媒担体の重要性

金属触媒ナノ粒子は通常、安定した高表面積の担体材料上に堆積されます。この担体は、ナノ粒子が高温で凝集するのを防ぎます。凝集すると触媒活性が失われるためです。一般的な担体には、アルミナ(Al₂O₃)、シリカ(SiO₂)、マグネシア(MgO)が含まれます。

二元合金触媒

CNTの構造をより細かく制御したり、成長効率を向上させたりするために、研究者はしばしば二元合金触媒を使用します。例えば、Fe-Mo合金は、鉄単体を使用した場合と比較して、より狭い直径分布や高い収率のCNTを生成することがあります。

トレードオフの理解

触媒システムの選択には、性能、コスト、後処理の複雑さのバランスを取ることが含まれます。すべての用途に単一の「最良の」触媒というものはありません。

触媒の純度とCNTの品質

最終的なCNT製品の純度は触媒に直接関連しています。合成後、金属ナノ粒子は残り、ナノチューブの先端に封入されたり、壁内に埋め込まれたりすることがよくあります。これらの金属不純物は、最終製品の電子的および機械的特性に悪影響を及ぼす可能性があります。

合成後の精製の課題

残留触媒の除去は必須ですが、しばしば過酷な工程です。これには通常、CNTの構造を損傷し、壁に欠陥を導入し、長さを短くする可能性のある強酸処理が含まれます。触媒の選択は、この精製工程がどれほど困難になるかに影響を与える可能性があります。

コスト対性能

指摘されているように、コスト効率はCNT合成における主要な推進要因です。鉄は圧倒的に最も安価で豊富な触媒であり、バルク収率が主な目標である大規模な産業生産にとって好ましい選択肢となります。コバルトやニッケルはより高価ですが、特定の研究や高性能アプリケーションにおいて、直径や構造に対するより良い制御を提供できます。

目的に合わせた適切な選択

最適な触媒システムは、最終的な目的にによって定義されます。触媒、担体、成長条件の相互作用を理解することにより、特定のニーズに合わせて合成を調整できます。

- 高収率、低コスト生産が主な焦点の場合: アルミナ(Al₂O₃)担体上に堆積された鉄(Fe)触媒が業界標準です。

- 高い構造品質と純度が主な焦点の場合: コバルト(Co)または二元合金触媒システムの方が、コストが高く、精製が複雑になる可能性があるものの、より良い制御を提供する可能性があります。

- 特定の電子的特性が主な焦点の場合: 触媒の選択は極めて重要です。なぜなら、それはCNTの直径とキラリティーに直接影響を与え、それが金属的か半導体的かを決定するからです。

結局のところ、触媒ナノ粒子は、カーボンナノチューブの驚くべき構造が生まれるテンプレートなのです。

要約表:

| 触媒 | 主な特徴 | 一般的な用途 |

|---|---|---|

| 鉄 (Fe) | 高収率、低コスト、豊富 | 大規模な産業生産 |

| コバルト (Co) | 良好な構造制御、高コスト | 高純度または特殊用途 |

| ニッケル (Ni) | バランスの取れた特性、効果的な炭素分解 | 研究および性能重視の用途 |

| 二元合金 (例: Fe-Mo) | より狭い直径分布、強化された効率 | 先端材料合成 |

カーボンナノチューブ合成の最適化の準備はできましたか? 目的のCNTの直径、構造、純度を達成するには、適切な触媒が不可欠です。KINTEKでは、CVDプロセスを含む先端材料研究向けに調整された高品質の実験装置と消耗品の提供を専門としています。当社の専門知識は、高収率、優れた品質、または特定の電子的特性のいずれに焦点を当てているかにかかわらず、特定の目標に最適な触媒システムを選択するのに役立ちます。当社の専門家に今すぐ連絡して、CNT成長をはじめとする研究室のイノベーションと効率性をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉