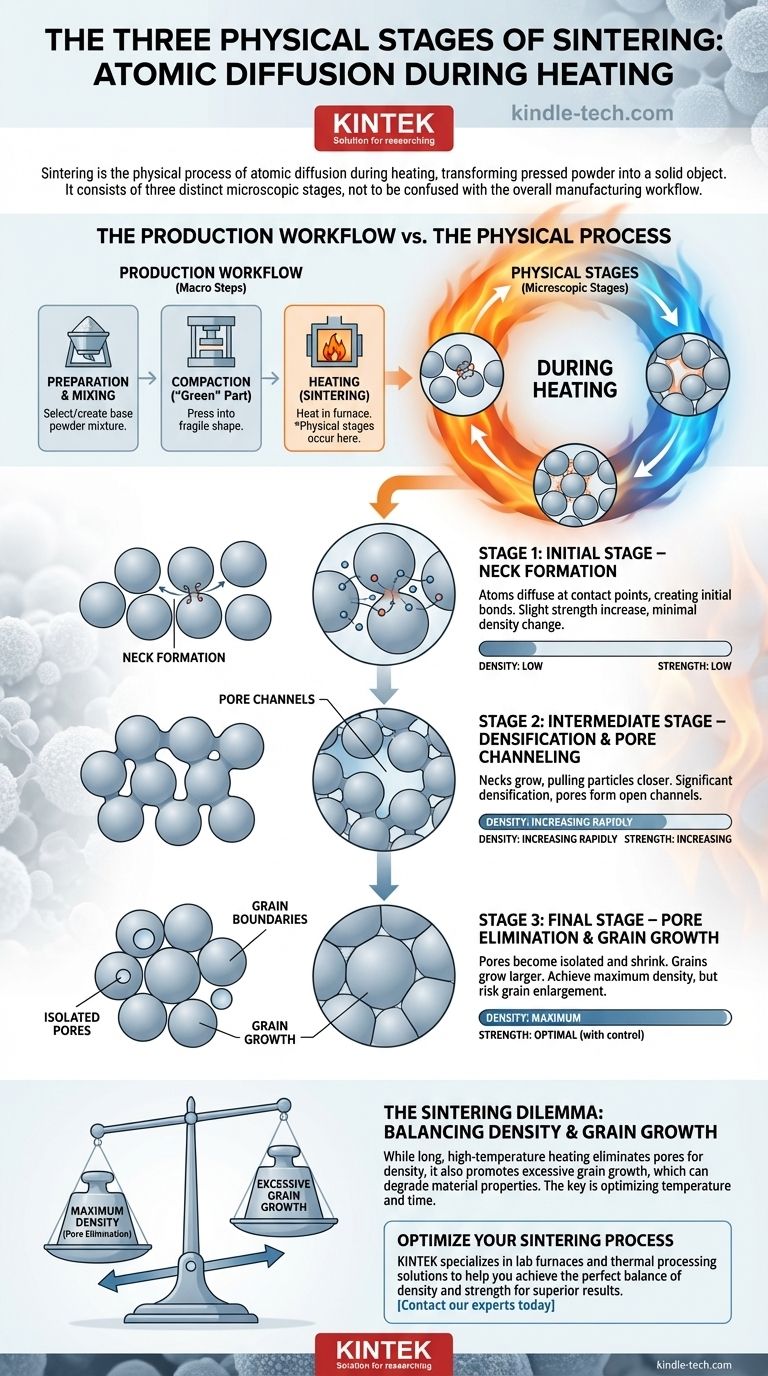

焼結とは、加熱段階で起こる原子拡散の物理的プロセスであり、ネック形成の初期段階、緻密化の中間段階、気孔除去の最終段階という3つの明確な段階で構成されています。多くの説明では製造工程全体と物理的プロセスが混同されていますが、これら3つの段階は、プレスされた粉末が固体物体へと転換する際に材料の微細組織に実際に起こることを記述しています。

多くの情報源では、焼結の段階を粉末準備、成形、加熱として誤って説明しています。これらは製造プロセスの工程です。焼結の真の物理的段階はすべて加熱工程中に発生し、個々の粒子が微視的なレベルでどのように結合し、緻密化するかを記述しています。

製造ワークフローと物理的プロセスの違い

焼結を理解するためには、ハイレベルな製造ワークフローと微視的な物理的転換を区別することが極めて重要です。一般的な3段階モデルは、焼結部品を作成するための産業プロセスを説明します。

ステップ1:粉末の準備と混合

加熱が行われる前に、ベースとなる粉末が選択または作成されます。これには、目的の最終的な化学組成と加工特性を達成するために、異なる金属粉末やセラミック粉末をバインダーや潤滑剤と混合することが含まれます。

ステップ2:成形(「グリーン」部品)

準備された粉末は金型に充填され、高圧下で圧縮されます。この工程で粒子が密接に接触するようにプレスされ、「グリーン」部品として知られる壊れやすい予備焼結体が作成されます。この部品は目的の形状を持っていますが、強度がありません。

ステップ3:加熱(焼結)

グリーン部品は炉に入れられ、通常は材料の融点より低い高温に加熱されます。この加熱工程中に焼結の3つの物理的段階が発生し、粒子が融合し、部品が強化されます。

焼結の3つの物理的段階(加熱中)

焼結は熱エネルギーによって駆動され、原子が移動し、隣接する粒子の境界を越えて拡散します。このプロセスは3つの重複する段階で展開します。

段階1:初期段階 – ネック形成

温度が上昇するにつれて、粒子の表面の原子の移動性が高まります。2つの粒子が接触する点で、原子が拡散し始め、それらの間に小さな橋または「ネック」が形成されます。この初期の結合により部品の強度はわずかに向上しますが、全体の密度はほとんど変化しません。

段階2:中間段階 – 緻密化と気孔の連通化

加熱が続くと、粒子間のネックが大幅に広くなります。このプロセスにより粒子中心が互いに引き寄せられ、部品全体が収縮し、密度が劇的に増加します。粒子間の空隙(気孔)は結合して開いたチャネルの連続的なネットワークを形成します。緻密化の大部分はこの段階で起こります。

段階3:最終段階 – 気孔の除去と結晶粒の成長

最終段階では、相互に連結した気孔チャネルが崩壊し、孤立した球状の気孔に分かれます。これらの残存する気孔は収縮し続け、理想的な条件下では、原子が拡散してそれらを埋めるにつれて最終的に除去されます。同時に、材料内の個々の結晶子(結晶粒)が大きくなり始めます。

トレードオフの理解:焼結のジレンマ

焼結の目標は通常、最大密度を達成することですが、これは競合する、しばしば望ましくない現象とのバランスを取る必要があります。

密度と結晶粒成長のバランス

主なトレードオフは、気孔の除去と過度の結晶粒成長の防止との間のものです。高温での時間が長いほど気孔除去による密度向上に役立ちますが、結晶粒の成長も促進されます。過度に大きな結晶粒は、強度や靭性などの材料の機械的特性を低下させる可能性があります。

温度と時間の役割

温度と時間は、焼結結果を制御するための2つの主要なレバーです。温度が高いほどすべての段階が加速されますが、急速な結晶粒成長を促進する可能性もあります。成功する焼結の鍵は、目的の用途にとって許容範囲内の結晶粒サイズを維持しながら密度を最大化するための最適な温度・時間プロファイルを見つけることです。

目標に応じた適切な選択

これらの段階とトレードオフを理解することで、特定の材料特性を達成するためにプロセスを制御できます。

- 最大の強度と性能が主な焦点である場合: 目標は気孔率を除去するために焼結の最終段階に到達することですが、材料の完全性を損なう可能性のある過度の結晶粒成長を防ぐために、温度と時間を注意深く制御する必要があります。

- 費用対効果の高い生産が主な焦点である場合: 中間段階に到達することで、多くの用途で十分な密度(例:92~95%)を達成できます。この段階でプロセスを停止することで、最終段階に必要な長い炉時間と厳密な制御を回避し、エネルギーとコストを節約できます。

- 複雑な形状の作成(例:3Dプリンティングによる)が主な焦点である場合: 焼結はそれを可能にする技術です。目標は、ネック形成と緻密化が部品全体で均一に発生し、粉末層が固体で機能的なコンポーネントに融合することを確実にすることです。

これらの段階の相互作用をマスターすることにより、お客様の正確なニーズを満たすために材料の微細組織を効果的に設計できます。

要約表:

| 段階 | 主要プロセス | 微細組織の変化 |

|---|---|---|

| 初期 | ネック形成 | 原子が接触点で拡散し、粒子間に結合を形成する。 |

| 中間 | 緻密化 | ネックが成長し、粒子が近づき、密度が急激に増加する。 |

| 最終 | 気孔除去と結晶粒成長 | 気孔が孤立し収縮する。結晶粒が大きくなる場合がある。 |

密度と強度の完璧なバランスを達成するために焼結プロセスを精密に制御する必要がありますか? KINTEKは、先進材料向けのラボ炉および熱処理ソリューションを専門としています。当社の専門知識は、最大の性能を目指す場合でも、費用対効果の高い生産を目指す場合でも、優れた結果を得るための温度と時間のプロファイルを最適化するのに役立ちます。お客様固有の焼結の課題について話し合うために、今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉