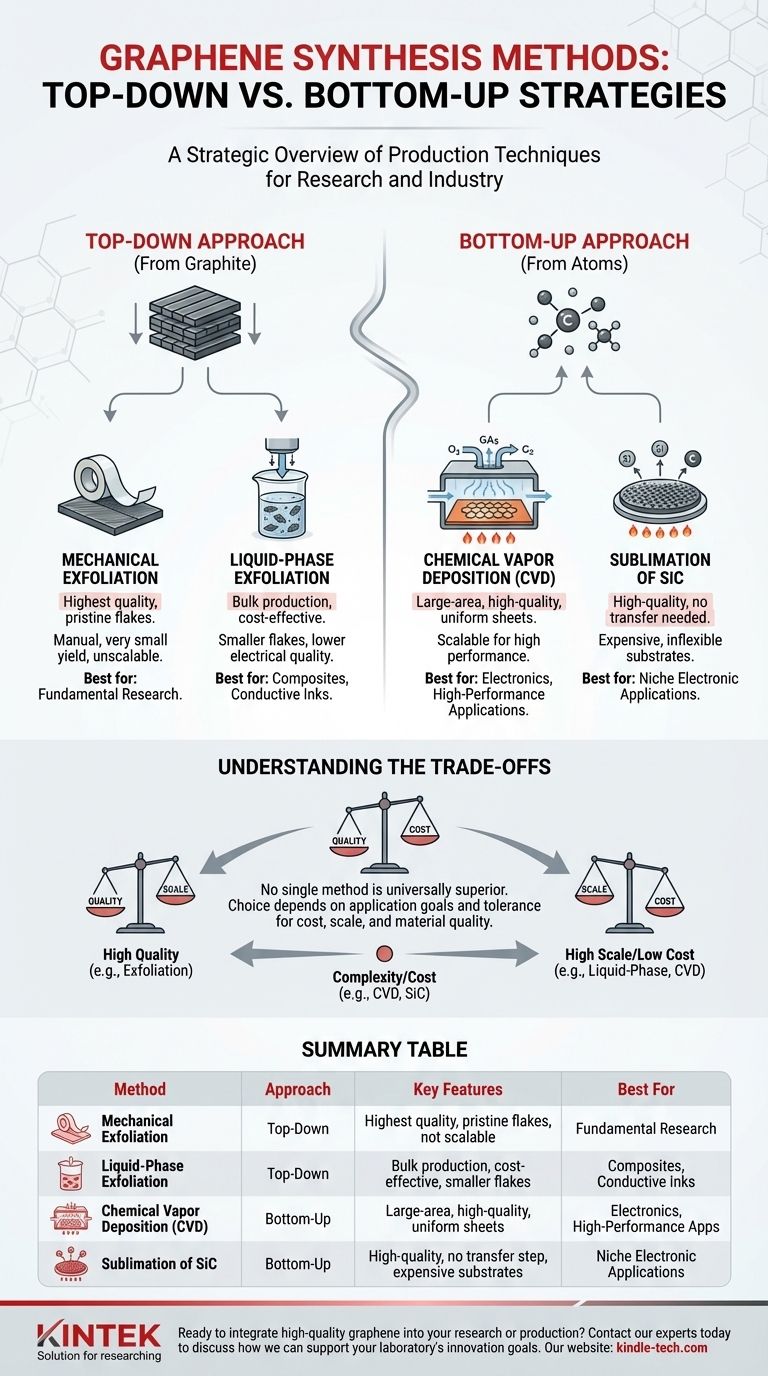

グラフェンの合成は、大きく分けて2つの基本的な戦略に分類されます。「トップダウン」方式は黒鉛を単層に分解するものであり、「ボトムアップ」方式は原子レベルでグラフェンを構築するものです。最も著名な技術は、研究のための機械的剥離、バルク生産のための液相剥離、そして高品質なエレクトロニクス用途のための化学気相成長法(CVD)です。

グラフェン生産における中心的な課題は、品質、規模、コストのトレードオフです。単純な方法で少量または低品質のグラフェンを生産することはできますが、高度な用途に必要な大規模で欠陥のないシートを作成できるのは、CVDのような複雑で制御されたプロセスだけです。

黒鉛から始める「トップダウン」アプローチ

トップダウン方式は、天然に豊富に存在する材料である黒鉛の原子層を分離するため、概念的には単純です。このアプローチは、グラフェン分散液の作成や基礎研究によく使用されます。

機械的剥離

これはオリジナルの「セロハンテープ」法であり、接着テープを使用して黒鉛片から層を剥がし、単層シートを分離します。これにより、優れた電気的品質を持つ、欠陥のない極めて純粋なグラフェンフレークが得られますが、プロセスは手作業であり、得られるサンプル量が非常に少なく、いかなる産業目的にもスケールアップできません。これは基礎科学研究にとって依然として重要な技術です。

液相剥離

この方法は、超音波処理などの高エネルギープロセスを使用して、液体溶媒中の黒鉛を破砕します。液体が分離したグラフェンフレークを安定させ、再積層するのを防ぎます。

液相剥離は、グラフェンインクや複合材料の大量生産に適しています。しかし、得られる材料は通常、欠陥の多い小さなフレークで構成されており、他の方法と比較して電気的品質が低くなります。

原子から構築する「ボトムアップ」アプローチ

ボトムアップ合成は、基板上で炭素含有前駆体分子からグラフェンを構築することを含みます。このアプローチは、最終材料の品質と寸法を正確に制御できます。

化学気相成長法(CVD)

CVDは、エレクトロニクスに適した大面積で高品質なグラフェンを製造するための最も有望な方法として広く認識されています。このプロセスでは、メタン(CH4)などの炭素含有ガスを、通常は銅(Cu)である高温の金属箔基板上に流します。

高温でガスが分解し、炭素原子が金属表面上でグラフェンのハニカム格子へと配列します。その後、連続したグラフェンシートは、デバイスでの使用のためにターゲット基板(シリコンなど)へ慎重に移されます。

最高の性能のためのCVDの最適化

CVDグラフェンの品質は、温度、ガス流量、基板の性質などの合成パラメータに大きく依存します。

研究者は、グラフェンの「島」が基板上でどのように核形成し、合体するかを研究することで成長を最適化します。これらの要因を制御することにより、欠陥を最小限に抑え、高性能エレクトロニクスに不可欠な大規模な単結晶ドメインを成長させることが可能です。

炭化ケイ素(SiC)の昇華

もう一つの高温ボトムアップ法は、真空中で炭化ケイ素ウェハを極端な高温(1100°C以上)に加熱することを含みます。シリコン原子が表面から昇華(気化)し、残った炭素原子が再配列してグラフェン層を形成します。

この方法は、転写ステップを不要にして半導体ウェハ上に直接高品質のグラフェンを生成します。しかし、SiC基板の極端な高コストと柔軟性の欠如が、その広範な使用を制限しています。

トレードオフの理解

単一の合成方法が普遍的に優れているわけではありません。それぞれが異なる用途に適した明確な利点と欠点を持っています。

品質 対 単純さ

機械的剥離は最高品質のグラフェンを生成しますが、本質的にスケールアップできません。液相剥離のようなトップダウン方式は、バルク生産においてはより単純で安価ですが、純粋な結晶構造と電気的性能を犠牲にします。

スケーラビリティ 対 制御

CVDは、高性能用途におけるスケーラビリティのチャンピオンです。剥離法では不可能な、良好な均一性を持つメートルスケールのグラフェンシートの生産を可能にします。ただし、この制御はプロセスの複雑さと設備費用を伴います。

重要な転写ステップ

金属箔上のCVDに特有の大きな課題は、壊れやすい単原子層のフィルムを機能性基板へ転写する必要があることです。この転写プロセスは、欠陥、しわ、汚染を引き起こし、グラフェンの固有の特性を損なう可能性があります。

適切な合成方法の選択

理想的な方法は、アプリケーションの最終目標と、コスト、規模、材料品質に対する許容度によって完全に決定されます。

- 基礎研究に重点を置く場合: 機械的剥離は、ラボスケールの実験のために最高品質の純粋なフレークを提供します。

- 大面積エレクトロニクスに重点を置く場合: 化学気相成長法(CVD)は、均一で高品質なグラフェンシートを製造するための最も実行可能な経路です。

- バルク複合材料または導電性インクに重点を置く場合: 液相剥離は、最高の電気的性能が主要な要件ではない場合に、スケーラブルで費用対効果の高いソリューションを提供します。

この状況を理解することで、技術的および商業的な目標に直接合致する合成ルートを選択できるようになります。

要約表:

| 方法 | アプローチ | 主な特徴 | 最適用途 |

|---|---|---|---|

| 機械的剥離 | トップダウン | 最高品質、純粋なフレーク、スケールアップ不可 | 基礎研究 |

| 液相剥離 | トップダウン | バルク生産、費用対効果が高い、より小さなフレーク | 複合材料、導電性インク |

| 化学気相成長法(CVD) | ボトムアップ | 大面積、高品質、均一なシート | エレクトロニクス、高性能アプリケーション |

| SiCの昇華 | ボトムアップ | 高品質、転写ステップ不要、高価な基板 | ニッチな電子アプリケーション |

高品質のグラフェンを研究や生産に統合する準備はできていますか? 適切な合成方法は成功に不可欠です。KINTEKは、最先端のエレクトロニクス、複合材料、基礎研究のためのグラフェン製造に必要な高度な実験装置(CVDシステムを含む)と専門家のコンサルティングを提供することに特化しています。貴社の研究室のイノベーション目標をサポートする方法について、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用