真空ろう付けプロセスには、細心の部品準備、正確な組み立て、そして注意深く制御された多段階の炉サイクルが含まれます。このサイクルには、高真空の生成、アセンブリのソーク温度への均一な加熱、ろう付け温度への昇温によるフィラーメタル(ろう材)の溶解、そして真空下での冷却によるクリーンで高強度の冶金接合の形成が含まれます。

核となる原理は単なる熱ではなく、超クリーンで制御された環境を作り出すことです。真空自体が金属表面を準備し、汚染物質を除去し、化学フラックスの必要性をなくします。そのため、真空の品質は温度そのものと同じくらい重要になります。

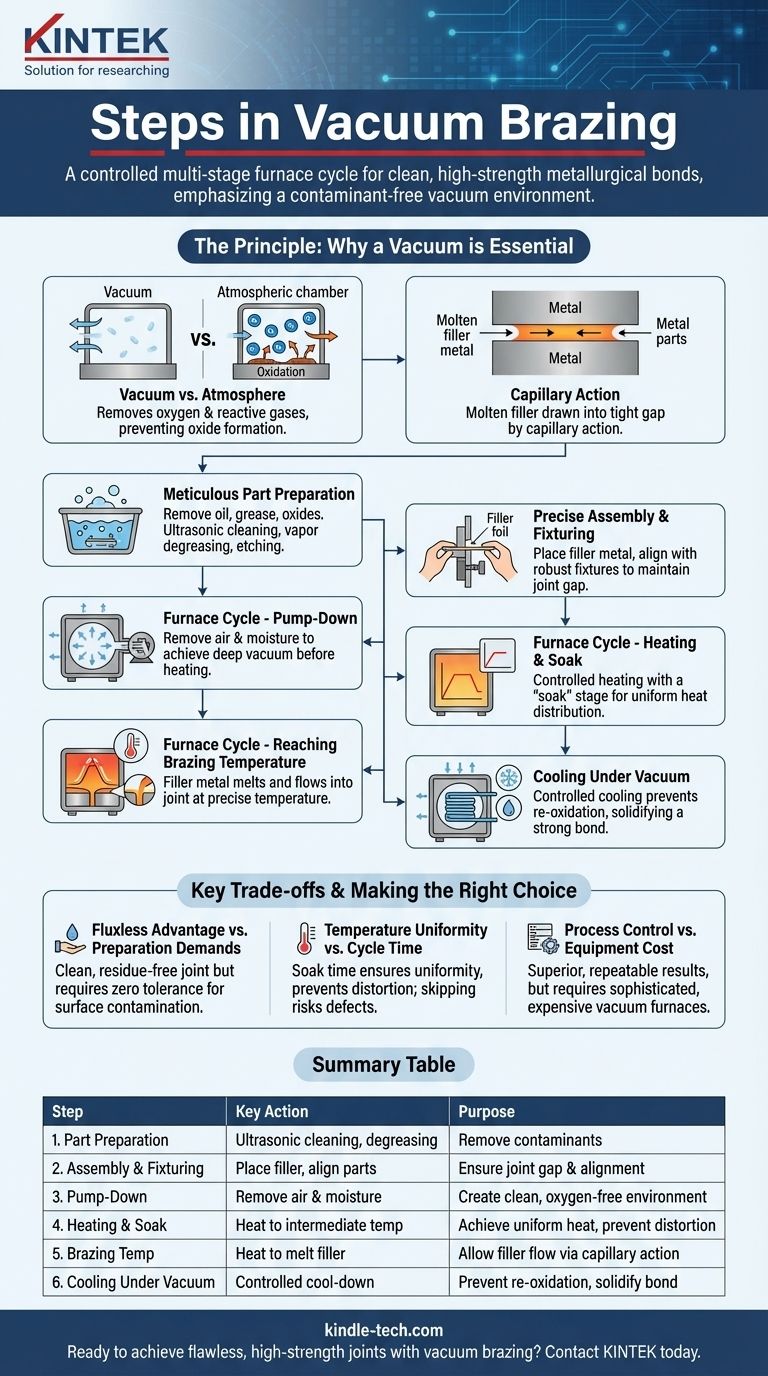

原理:なぜ真空が不可欠なのか

真空ろう付けとは?

真空ろう付けは、フィラーメタル(ろう材)を使用して2つ以上の母材を接合するハイテク接合方法です。

重要なのは、ろう付け温度がフィラーメタルの融点よりも高く、接合される母材の融点よりも低いことです。これにより、接合される部品を溶かすことなく、フィラーが溶けて接合部に流れ込むことが可能になります。

真空の重要な役割

このプロセスは、通常10⁻⁵ Torr程度の非常に低い圧力下にある真空炉内で行われます。この環境は単なる容器ではなく、プロセスの能動的な一部です。

真空は酸素やその他の反応性ガスを除去し、金属表面への酸化物の生成を防ぎます。酸化物は、ろう付けを成功させるための主要な障壁となります。

さらに、高温と真空は既存の酸化物を除去し、表面の汚染物質を蒸発させることができ、これは脱酸化として知られるプロセスです。これにより、フィラーメタルが接合するための極めてクリーンな表面が作成されます。

フィラーメタルがいかにして接合部を形成するか

環境がクリーンになり、アセンブリが適切な温度に達すると、固体のフィラーメタルが溶けます。

毛細管現象によって駆動され、溶融したフィラーは母材間のタイトな隙間に引き込まれます。アセンブリが冷却されると、フィラーが固化し、強力で恒久的で、しばしばシームレスな冶金接合が形成されます。

プロセスの段階的な内訳

ステップ1:細心の部品準備

これは最も重要であり、しばしば見過ごされがちな段階です。油、グリース、汚れ、重度の酸化物などの汚染物質は完全に除去されなければなりません。

一般的な方法には、超音波洗浄、蒸気脱脂、または化学エッチングが含まれます。化学的にも物理的にもクリーンな表面は、成功する接合のために譲れない条件です。

ステップ2:正確な組み立てと固定(フィクスチャリング)

クリーンな部品は、フィラーメタルが接合部の近くまたはその上に配置された状態で組み立てられます。フィラーはしばしば薄い箔、ペースト、またはワイヤーの形をしています。

固定具(フィクスチャ)は、加熱および冷却サイクル全体を通して部品を正しい位置に保持し、適切な接合ギャップを維持するために使用されます。これらの固定具は、高温に耐え、部品と反応したり歪んだりしない材料で作られている必要があります。

ステップ3:炉サイクル - 排気(ポンプダウン)

組み立てられた部品は真空炉に装填されます。最初の手順は排気(ポンプダウン)であり、強力なポンプが空気、そして決定的に水蒸気をチャンバーから除去します。

加熱を開始する前に適切な真空レベルに到達する必要があります。これはしばしば真空安全インターロックによって監視され、汚染された環境でプロセスが開始されないことを保証します。

ステップ4:炉サイクル - 制御された加熱とソーク(保持)

炉は制御された速度でアセンブリを加熱し始めます。

サイクルにはほぼ常に「ソーク」または「保持」温度が含まれます。炉はこの中間温度で保持され、厚い部分と薄い部分を含むアセンブリ全体が均一な熱レベルに達するようにします。これにより、歪みを防ぎ、一貫した結果を保証します。

ステップ5:炉サイクル - ろう付け温度への到達

ソークの後、温度は最終的なろう付け温度まで上昇します。

この時点でフィラーメタルが溶け、接合部に流れ込みます。この段階での温度と時間は、プロセスの最も重要なパラメーターであり、高い精度で制御されなければなりません。

ステップ6:真空下での冷却

フィラーが完全に流れた後、炉は冷却を開始します。冷却プロセスも制御され、真空が維持されている間に行われます。

真空下での冷却は、高温の反応性金属表面が再酸化するのを防ぎ、固化する際に接合部がクリーンで強力なままであることを保証します。

主要なトレードオフの理解

フラックスフリーの利点 対 準備の要求事項

真空ろう付けの最大の利点は、それがフラックスフリープロセスであることです。これにより、後で除去すべき腐食性のフラックス残留物が一切ない、信じられないほどクリーンな接合部が得られます。

しかし、この利点は初期の洗浄ステップに極度の負担をかけます。軽微な表面酸化物を除去できるフラックスベースのプロセスとは異なり、真空ろう付けは表面汚染に対してゼロ許容です。

温度均一性 対 サイクル時間

温度ソークステップは、特に材料厚さが異なる複雑なアセンブリにおいて、均一な熱分布を達成するために不可欠です。

サイクル時間を短縮するためにこのステップを省略したり短縮したりすることは、偽りの節約です。最終製品に不完全なろう付け、熱歪み、または内部応力が生じるリスクがあります。

プロセス制御 対 設備コスト

真空炉は、温度、時間、真空レベルのための正確な制御システムを必要とする洗練された高価な設備です。

このプロセスは優れた、再現性の高い結果をもたらしますが、初期の設備投資と運用上の複雑さは、トーチろう付けや溶接などの他の接合方法よりも大幅に高くなります。

アプリケーションに最適な選択をする

- 究極の接合強度と純度が主な焦点である場合: 何よりもまず、細心の事前洗浄と深く安定した真空レベルを優先してください。

- 複雑な形状や異種材料の接合が主な焦点である場合: アセンブリ全体にわたる絶対的な温度均一性を確保するために、加熱およびソーク段階の設計を重視してください。

- 大量生産における再現性が主な焦点である場合: サイクルごとにすべてのパラメーターが同一であることを保証するために、堅牢なプロセス制御と自動化に投資してください。

結局のところ、真空ろう付けを習得するということは、環境そのものが材料そのものと同じくらい重要であるとみなし、プロセス全体を統合されたシステムとして扱うことを意味します。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 部品準備 | 超音波洗浄、脱脂 | クリーンな表面のためにすべての汚染物質を除去する |

| 2. 組み立てと固定 | フィラーメタルを配置、部品を整列させる | 加熱中の適切な接合ギャップと整列を保証する |

| 3. 排気(ポンプダウン) | 炉から空気と湿気を取り除く | 超クリーンで酸素のない環境を作り出す |

| 4. 加熱とソーク | 中間温度まで加熱する | 均一な熱分布を達成し、歪みを防ぐ |

| 5. ろう付け温度 | フィラーメタルを溶かすまで加熱する | 毛細管現象によりフィラーが接合部に流れ込むことを可能にする |

| 6. 真空下での冷却 | 制御された冷却 | 再酸化を防ぎ、強力でクリーンな接合部を固化させる |

真空ろう付けで完璧で高強度の接合部を実現する準備はできましたか? KINTEKは、正確な熱処理のための高度な実験装置と消耗品の専門家です。当社の専門知識により、お客様の実験室が優れた結果を得るために温度制御と真空環境の重要なバランスを習得できるようになります。当社のソリューションがお客様のろう付けプロセスをどのように向上させ、特定の実験室のニーズを満たすことができるかについて、今すぐお問い合わせください。

ビジュアルガイド