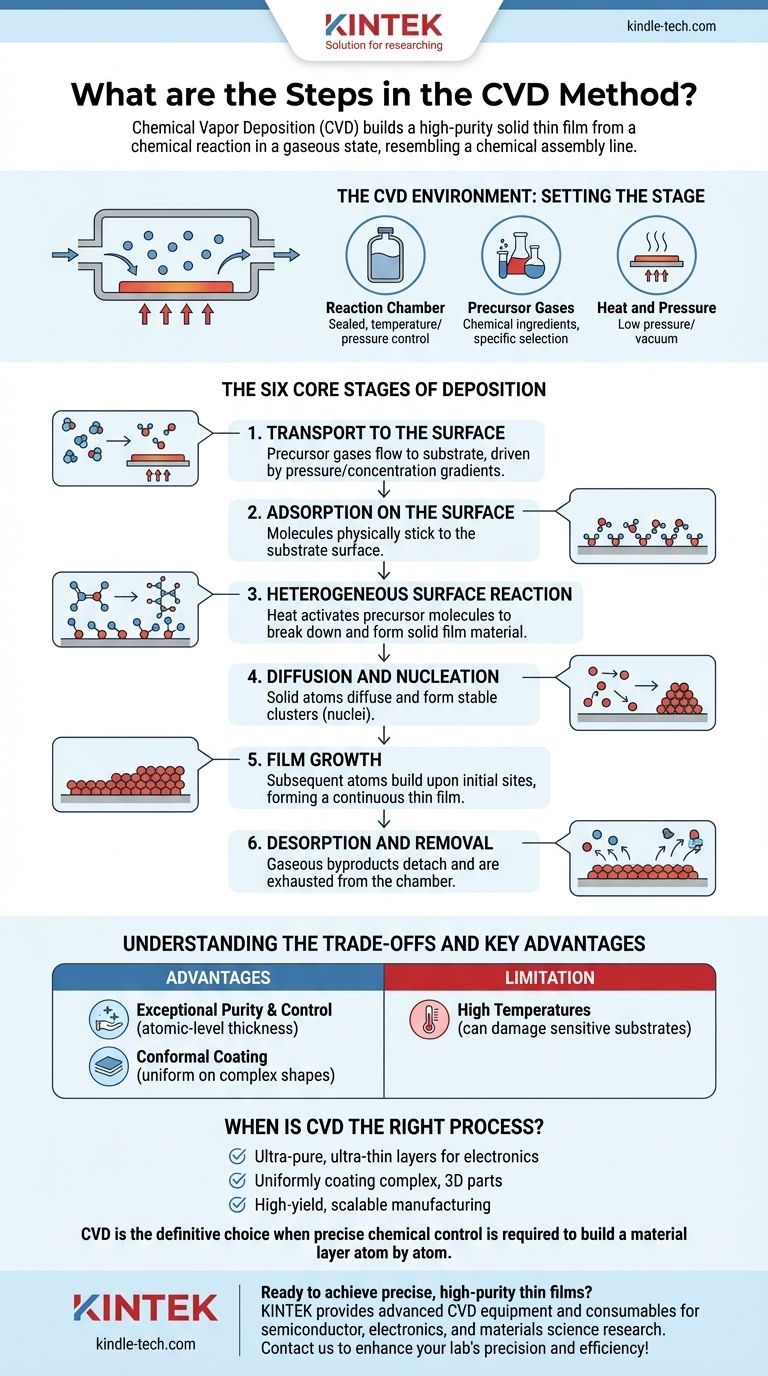

化学気相成長法(CVD)は、本質的に、気体の化学反応から表面上に固体で高純度の薄膜を構築する高度なプロセスです。このプロセスは、反応ガスが基板へ輸送され、表面への吸着、膜を形成するための化学反応、そしてそれに続く気体副生成物の除去という6つの基本的なステップのシーケンスによって定義されます。

CVDの基本的な概念は、化学的な組立ラインです。気体の前駆体分子が加熱された表面に供給され、そこで反応して固体膜に組み上がり、残りの化学廃棄物は体系的に排気されます。

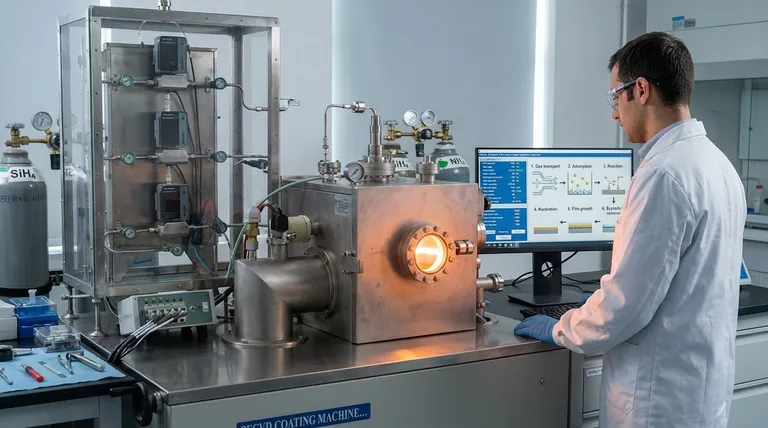

CVD環境:舞台設定

堆積プロセスを開始する前に、基板として知られる目的の物体を、制御された反応チャンバー内に配置する必要があります。

反応チャンバー

これは、プロセス全体が行われる密閉された容器です。温度、圧力、化学環境を正確に制御できます。

前駆体ガス

これらは膜の化学的原料です。所望の固体材料を生成するために、特定の条件下で反応するように特別に選択されます。

熱と圧力

基板は通常、化学反応を促進するために必要なエネルギーを提供する特定の温度に加熱されます。ガスの純度と移動を制御するために、チャンバーはしばしば低圧または真空に保たれます。

堆積の6つの主要段階

CVDによる薄膜の作成は単一の事象ではなく、微視的なレベルで起こる、注意深く調整された一連の物理的および化学的ステップです。

1. 表面への輸送

まず、前駆体ガスが反応チャンバーに導入されます。これらは圧力勾配と濃度勾配によって駆動され、加熱された基板に向かって流れます。

2. 表面への吸着

前駆体ガス分子が基板に到達すると、その表面に物理的に付着します。このプロセスは吸着と呼ばれます。

3. 不均一表面反応

これは重要な化学ステップです。基板からの熱が、吸着した前駆体分子が反応し、膜を構成する新しい安定した固体分子を生成・分解するために必要な活性化エネルギーを提供します。

4. 拡散と核生成

新しく形成された固体原子は静的ではありません。それらは表面を横切って拡散または移動するのに十分なエネルギーを持っており、結合するための安定した低エネルギーの場所を見つけるまで移動します。これらの安定したクラスターの初期形成は核生成と呼ばれます。

5. 膜成長

核生成に続いて、表面に到達する後続の原子がこれらの初期の場所の上に構築されます。膜は層状に成長し、最終的に所望の厚さの連続した固体薄膜を形成します。

6. 脱着と除去

固体膜を形成する化学反応は、気体の副生成物も生成します。これらの廃棄物は表面から離脱(脱着)し、基板から輸送され、最終的にチャンバーから排気されます。

トレードオフと主な利点の理解

CVDは非常に多用途で強力な技術ですが、その強みには特定の考慮事項が伴います。

利点:卓越した純度と制御

プロセスが高純度のガスから始まり、制御された環境で発生するため、CVDは卓越した純度の膜を生成できます。また、厚さに対する原子レベルの制御を可能にし、電気回路や半導体に要求される超薄膜の作成に不可欠です。

利点:コンフォーマルコーティング

CVDは非視線(non-line-of-sight)プロセスです。ガス前駆体が基板を包み込むため、複雑な三次元形状の部品であっても、すべての表面に均一に膜を形成できます。

制限:高温

化学反応を促進するために高温が必要であることは、大きな欠点となる可能性があります。これらの温度は、一部のポリマーや事前に処理された電子部品など、特定の敏感な基板を損傷または変化させる可能性があります。

CVDが適切なプロセスとなるのはいつか?

堆積方法の選択は、材料の要件とアプリケーションの最終目標に完全に依存します。

- 超純粋で超薄い電子層の作成が主な焦点の場合:CVDは、半導体製造に不可欠な膜の厚さ、純度、組成に対する比類のない制御を提供します。

- 複雑な三次元部品を均一にコーティングすることが主な焦点の場合:CVDの非視線特性により、他の方法では達成が難しい、すべての表面への一貫した均一な膜が保証されます。

- 高収率でスケーラブルな製造が主な焦点の場合:CVDプロセスはよく理解されており、高品質の膜の大量生産のために効果的にスケールアップできます。

結局のところ、化学気相成長法は、原子レベルで材料層を構築するために正確な化学的制御が必要な場合の決定的な選択肢です。

要約表:

| 工程 | 説明 | 主要なアクション |

|---|---|---|

| 1. 輸送 | 前駆体ガスが基板へ流れる | ガスの導入と流れ |

| 2. 吸着 | 分子が基板表面に付着する | 物理的接着 |

| 3. 表面反応 | 化学的分解により固体膜が形成される | 化学的変換 |

| 4. 核生成 | 原子が表面上に安定したクラスターを形成する | 初期の膜形成 |

| 5. 膜成長 | 連続的な層ごとの蓄積 | 厚さの発達 |

| 6. 副生成物除去 | 廃棄ガスが離脱し排気される | チャンバーの清掃 |

あなたの研究室で正確で高純度の薄膜を実現する準備はできましたか? KINTEKは、半導体製造、エレクトロニクス、材料科学研究向けに調整された高度なCVD装置と消耗品の提供を専門としています。当社のソリューションは、卓越した純度、複雑な形状へのコンフォーマルコーティング、およびスケーラブルな生産能力を提供します。当社のCVD技術が研究室の精度と効率をどのように向上させるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター