要するに、焼結は壊れやすい圧縮された粉末を、緻密で固体で機械的に強い物体に変換することです。これは、材料を融点より低い高温に加熱することによって達成されます。この温度で、個々の粉末粒子は原子拡散によって融合し始め、それらの間の空隙を体系的に排除し、部品の全体的な密度と強度を増加させます。

焼結の根本的な結果は融解ではなく、粒子の原子レベルでの結合です。このプロセスにより、多孔質の粉末形状が連続した固体に変わり、密度と機械的完全性が劇的に向上します。

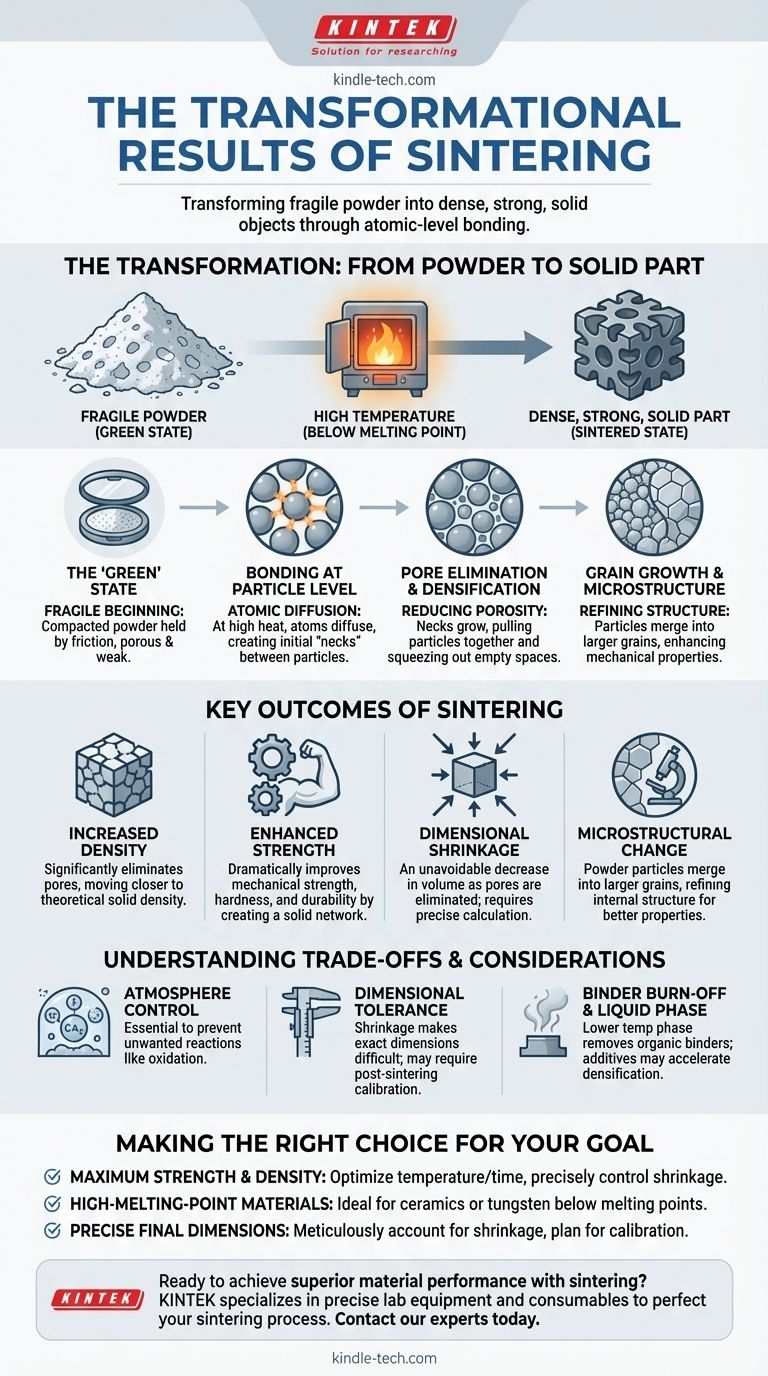

変容:粉末から固体部品へ

焼結は、材料の微細構造を根本的に変化させる熱処理プロセスです。これは単一の事象ではなく、最終的な部品の特性に寄与するいくつかの段階を経て進行します。

「グリーン」状態:壊れやすい始まり

焼結前、材料は「グリーンコンパクト」として存在します。これは、金型と油圧プレスを使用して所望の形状にプレスされた単なる粉末です。

正しい形状は持っていても、グリーン部品は多孔質で機械的に弱く、粒子間の摩擦によってのみ保持されています。

粒子レベルでの結合

重要な変態は、グリーンコンパクトが加熱されるときに起こります。高温になると、原子は動き、つまり拡散するのに十分なエネルギーを得て、隣接する粒子の境界を横切ります。

この拡散により、粒子が接触するすべての点で小さな「ネック」または結合が形成されます。これらの初期の結合が、最終的な固体オブジェクトの基礎となります。

気孔の除去と高密度化

焼結プロセスが続くと、これらのネックはより広くなります。この成長は、粒子の中心を互いに引き寄せる強力な力を及ぼします。

この作用により、グリーン状態の粉末粒子間に存在した空隙、すなわち気孔が効果的に押し出されます。多孔率の減少は、材料の密度の増加に直接つながります。

結晶粒の成長と微細構造

時間が経つにつれて、個々の粉末粒子の元の境界は、それらが結晶粒として知られるより大きな結晶構造に融合するため消滅します。

この結晶粒成長のプロセスは、材料の内部微細構造を洗練させ、硬度や靭性などの最終的な機械的特性を決定する重要な要素となります。

焼結プロセスの主な結果

焼結中の物理的変化は、最終製品にいくつかの明確で望ましい結果をもたらします。

密度の増加

気孔除去の最も直接的な結果は、密度の著しい増加です。完成した焼結部品は、初期のグリーンコンパクトよりも大幅に密度が高く、固体材料の理論密度に近づきます。

機械的強度の向上

結合した結晶粒の固体で相互接続されたネットワークを作成することにより、焼結は部品の機械的強度、硬度、耐久性を劇的に向上させます。壊れやすいグリーンコンパクトは、荷重に耐えることができる堅牢で機能的な部品に変換されます。

寸法の収縮

高密度化の重要かつ避けられない結果は、部品が収縮することです。気孔が除去され、粒子が引き寄せられるにつれて、部品の全体的な体積が減少します。この収縮は正確に計算され、制御されなければなりません。

トレードオフと実際的な考慮事項の理解

成功する焼結部品を実現するには、いくつかの変数を制御し、プロセスの固有の課題を理解する必要があります。

雰囲気制御の必要性

焼結は、ほとんどの場合、制御された雰囲気の炉内で行われます。これは、高温で材料の完全性を損なう可能性のある酸化などの望ましくない化学反応を防ぐために不可欠です。

寸法公差の課題

部品が収縮するため、正確な最終寸法を得ることは困難な場合があります。厳しい公差が必要な場合は、焼結後のキャリブレーションまたはサイジング工程が必要になることがあり、その工程で部品を金型内で再プレスして寸法のばらつきを修正します。

バインダーの燃焼除去

多くの場合、グリーンコンパクトの強度を高めるために有機バインダーが粉末と混合されます。炉内での加熱の最初の段階は、実際の焼結が始まる前にこれらのバインダーを除去するための低温の燃焼除去段階です。

液相焼結

一部のプロセスでは、粉末混合物に融点が低い少量の添加剤が含まれます。加熱中、この添加剤が溶融し、液相になって気孔内に流れ込み、毛細管作用によって高密度化を促進します。

目標に合った適切な選択をする

焼結の具体的な結果は、さまざまなエンジニアリング目標を満たすようにプロセスパラメータを調整することで調整できます。

- 最大の強度と密度に重点を置く場合: 目標は、温度と時間を最適化して可能な限り多くの多孔質を除去することであり、その結果生じる収縮を正確に制御する必要があります。

- 高融点材料の製造に重点を置く場合: 焼結は理想的な方法であり、セラミックスやタングステンなどの材料を、それらの非常に高い融点よりも低い温度で固体部品にすることができます。

- 正確な最終寸法を達成することに重点を置く場合: 初期金型設計で材料の収縮を細心の注意を払って考慮し、焼結後のキャリブレーション工程の計画を立てる必要があります。

結局のところ、焼結は単純な粉末を、調整された特性を持つ複雑な高性能部品に変換するための強力な方法を提供します。

要約表:

| 主要な結果 | 説明 |

|---|---|

| 密度の増加 | 気孔を除去し、部品をより高密度にし、固体材料の理論密度に近づけます。 |

| 強度の向上 | 固体で結合された構造を作成し、機械的強度、硬度、耐久性を劇的に向上させます。 |

| 寸法の収縮 | 高密度化の避けられない結果であり、正確に計算され制御されなければなりません。 |

| 微細構造の変化 | 粉末粒子がより大きな結晶粒に融合し、より良い特性のために内部構造を洗練させます。 |

焼結で優れた材料性能を実現する準備はできましたか?

KINTEKは、焼結プロセスを完璧にするために必要な正確な実験装置と消耗品を専門としています。制御された雰囲気を持つ高温炉から、特定の密度、強度、寸法の目標を達成するための材料と専門知識まで、当社はイノベーションにおけるお客様のパートナーです。

高性能部品への粉末の変換についてご相談いただくために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉