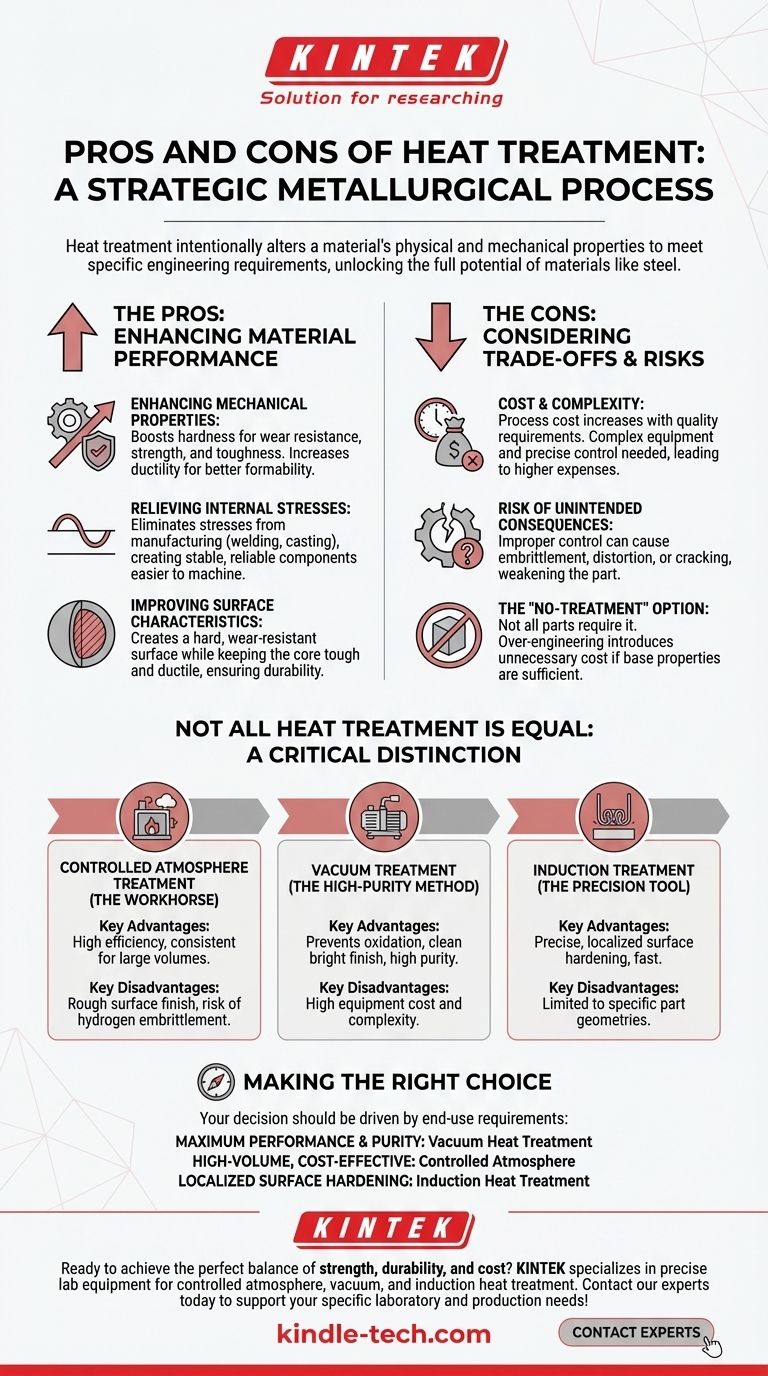

本質的に、熱処理は、特定の工学的要件を満たすために材料の物理的および機械的特性を意図的に変更するために使用される強力な冶金プロセスです。主な利点は、強度、硬度、耐摩耗性などの特性を大幅に向上させる能力であり、主な欠点は、プロセスの複雑さ、コスト、および正確に制御されない場合に新しい材料欠陥を導入するリスクです。

熱処理を使用するかどうかの決定は、単純な「はい」か「いいえ」ではありません。それは、コンポーネントの意図された機能に対して、性能向上、表面仕上げ、コストの適切なバランスを提供する特定のメソッドを選択する戦略的な選択です。

根本的な目的:なぜそもそも熱処理をするのか?

熱処理は、材料、特に鋼の可能性を最大限に引き出す基本的な製造工程です。加熱と冷却のサイクルを制御することで、材料の内部微細構造を操作できます。

機械的特性の向上

熱処理の最も一般的な理由は、材料の機械的挙動を改善することです。これは、耐摩耗性を向上させるための硬度を高めることや、より高い荷重に耐えるための強度と靭性を高めることを意味します。

逆に、焼なましのようなプロセスは、延性を高め、脆性を低減し、材料を破損することなく形成または成形しやすくします。

内部応力の除去

溶接、鋳造、重切削などの製造プロセスは、部品に内部応力を導入します。これらの応力は、時間の経過とともに反りや亀裂を引き起こす可能性があります。

熱処理はこれらの応力を効果的に除去し、より安定して信頼性の高いコンポーネントを作成し、その後の工程でより正確に機械加工できるようにします。

表面特性の改善

摩擦や摩耗を受ける部品の場合、熱処理は非常に硬く、耐摩耗性のある表面層を作り出し、材料のコアは強靭で延性のある状態に保つことができます。これにより、完全に脆くなることなく耐久性のあるコンポーネントが作成されます。

重要な区別:すべての熱処理が同じではない

「長所と短所」という用語は、使用される熱処理の特定の種類に大きく依存します。以下の3つの一般的な方法は、異なるトレードオフを示しています。

雰囲気制御処理(主力)

この方法は、不要な化学反応を防ぐために、特定の制御されたガス混合物を含む炉で部品を加熱することを含みます。

その主な利点は、高効率、大量生産への適合性、および一貫した品質であり、労働力と全体的な処理ステップを削減できます。

ただし、複雑な設備が必要であり、粗い非光沢表面になる可能性があります。また、雰囲気が完全に管理されていない場合、特定の鋼で水素脆化のリスクを伴います。

真空処理(高純度法)

このプロセスでは、部品は真空中で加熱され、ほとんどすべての雰囲気ガスが排除されます。

これがその主な利点です。酸化と脱炭を完全に防ぎ、後処理の洗浄が不要なクリーンで光沢のある部品が得られます。また、水素などの閉じ込められたガスを除去し、靭性と疲労寿命を大幅に向上させます。

主な欠点は、真空炉設備の高コストと複雑さであり、高性能で高価値のコンポーネントに最適です。

誘導処理(精密工具)

誘導加熱は、電磁コイルを使用して、部品の対象領域内で直接熱を発生させます。

その独自の利点は精度です。電流の周波数を調整することで、正確な加熱深さを制御できます。これは、ギアの歯のように特定の表面のみを硬化させ、コアに影響を与えない場合に理想的です。

トレードオフとリスクの理解

熱処理プロセスを選択することは、工学的目標と実用的な制約のバランスをとる作業です。

コスト対性能

プロセスのコストと結果の品質の間には直接的な関係があります。単純な応力除去サイクルは安価ですが、重要な航空宇宙部品の高純度真空処理はかなりの投資です。

意図しない結果のリスク

不適切に制御されたプロセスは、良いことよりも害をもたらす可能性があります。間違った雰囲気を使用すると、表面要素が侵食されたり、脆化を引き起こしたりして、部品が根本的に弱くなる可能性があります。過熱または急速な冷却は、歪みや亀裂を引き起こす可能性があります。

「無処理」オプション

すべての部品が熱処理を必要とするわけではないことを覚えておくことが重要です。材料の基本特性が用途に十分である場合、熱処理ステップを追加すると、不要なコストと複雑さが増すだけです。過剰設計は一般的でコストのかかる落とし穴です。

目標に合った適切な選択をする

あなたの決定は、コンポーネントの最終用途要件によって推進されるべきです。

- 最高の性能、純度、クリーンな仕上げを重視する場合: 真空熱処理は、酸化を防ぎ、材料の完全性を向上させるための優れた選択肢です。

- 汎用部品の大量生産、費用対効果を重視する場合: 雰囲気制御処理は、表面仕上げのトレードオフを受け入れられる限り、効率と特性向上の優れたバランスを提供します。

- 強靭なコアを持つ局所的な表面硬化を重視する場合: 誘導熱処理は、特定の幾何学的特徴に対して比類のない精度と速度を提供します。

最終的に、適切な熱プロセスを選択することは、製品の最終的な性能と信頼性に直接影響する重要な工学的決定です。

まとめ表:

| 方法 | 主な長所 | 主な短所 |

|---|---|---|

| 雰囲気制御 | 高効率、大量生産で一貫性がある | 粗い表面仕上げ、水素脆化のリスク |

| 真空処理 | 酸化防止、クリーンで光沢のある仕上げ、高純度 | 高価な設備と複雑さ |

| 誘導処理 | 精密な局所表面硬化、高速 | 特定の部品形状に限定される |

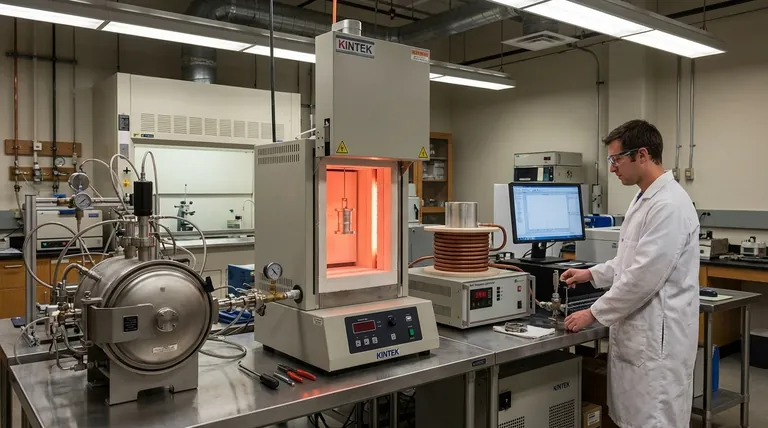

コンポーネントの強度、耐久性、コストの完璧なバランスを実現する準備はできていますか?

KINTEKでは、雰囲気制御、真空、誘導熱処理プロセスに必要な精密な実験装置と消耗品の提供を専門としています。航空宇宙、自動車、一般製造業のいずれにおいても、当社のソリューションは材料性能の向上、欠陥の削減、製品の信頼性向上を支援します。

今すぐ専門家にお問い合わせください お客様の特定の実験室および生産ニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド