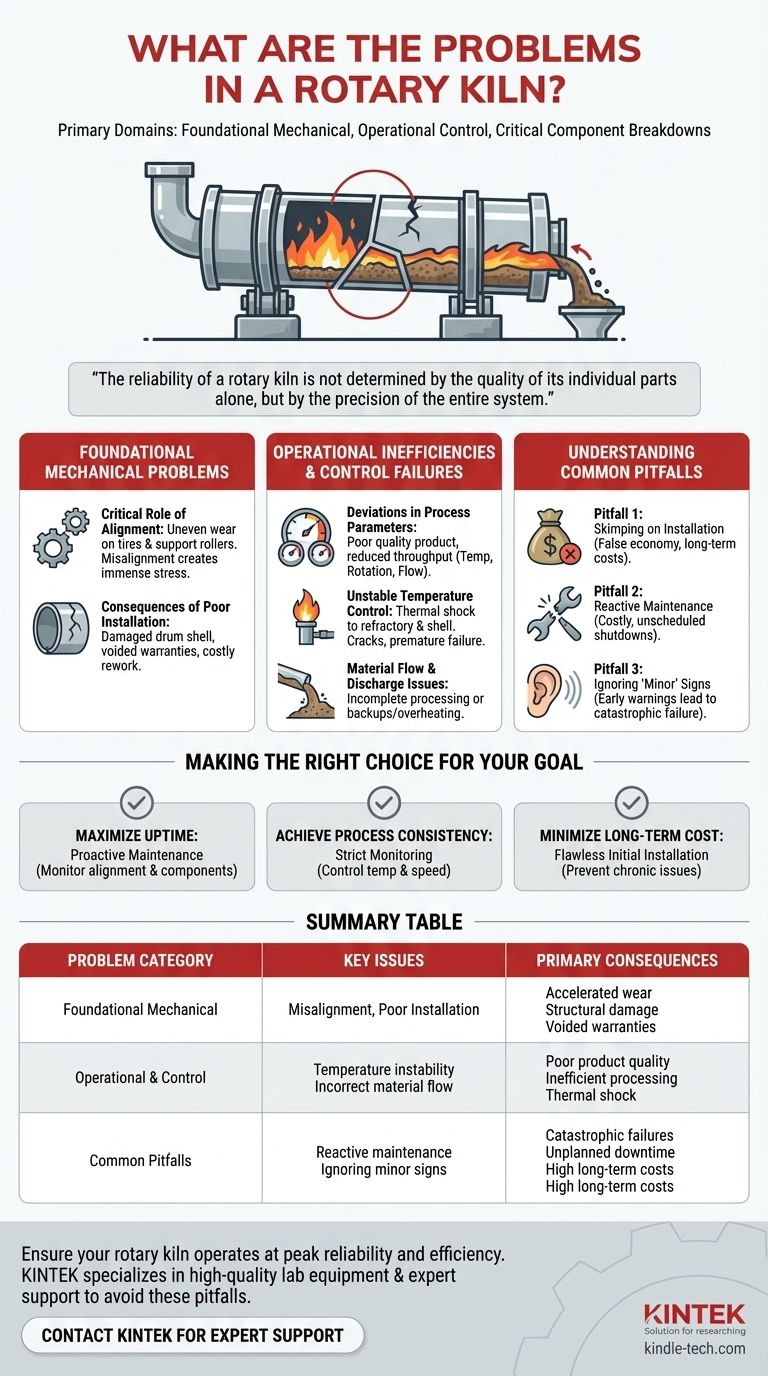

本質的に、ロータリーキルンの問題は、基本的な機械的故障、運転制御の問題、および主要部品の破損という3つの主要な領域に分類できます。最も深刻な問題は、不適切な設置とアライメントから発生し、それが摩耗の加速と運転効率の低下につながることがよくあります。

ロータリーキルンの信頼性は、個々の部品の品質だけでなく、システム全体の精度によって決まります。設置時のミスアライメントと主要な運転パラメーターの制御不足が、最も重大で高額な故障の根本原因です。

基本的な機械的問題

キルンの構造的完全性とアライメントは、その運転健全性の基盤を形成します。この基盤におけるエラーは、必然的にシステム全体の問題につながります。

アライメントの重要な役割

キルン胴、支持ローラー、タイヤの適切なアライメントは、スムーズな運転のために不可欠です。わずかなミスアライメントでさえ、すべての回転部品に大きなストレスがかかります。

これらのストレスは特定の点に集中し、タイヤや支持ローラーなどの高価な部品の劣化を早める不均一な摩耗パターンを引き起こします。

不適切な設置の結果

不適切に実行された設置は、即座に、かつ長期的な損傷を与える可能性があります。セットアップ時の不適切な取り扱いは、主要なキルン胴をへこませたり変形させたりする可能性があり、初日から構造的完全性が損なわれます。

さらに、指定された設置手順に従わなかったり、重要な検査を見逃したりすると、高額な手直し作業につながる可能性があり、早期の故障に対する責任がメーカー保証を無効にすることさえあります。

運転効率の低下と制御の失敗

ロータリーキルンは精密に調整された処理環境です。その運転パラメーターを正確に制御し続けることができないと、プロセス自体と装置の両方が直接的に損なわれます。

プロセスパラメーターの逸脱

<>焼成や焼結などのプロセスの効率は、温度、回転速度、材料供給速度の繊細なバランスに依存しています。設計上の設定値からの逸脱は、不完全な化学反応、最終製品の品質低下、またはスループットの低下につながり、運転収益性に直接影響を与えます。

不安定な温度制御

バーナーシステムはキルンの熱プロセスの心臓部です。不安定な炎のパターンや故障した温度センサーは、ドラム内で温度の変動を引き起こします。

この不安定性は、処理中の材料を台無しにするだけでなく、耐火ライニングや鋼製シェルに熱衝撃を与え、亀裂や早期の故障を引き起こす可能性があります。

材料の流れと排出の問題

傾斜角度と回転速度は、材料がキルン内に留まる時間を制御するように設計されています。

これらのパラメーターが不正確であると、材料が速く移動しすぎて処理が不完全になったり、遅すぎてバックアップ、熱伝達の非効率性、排出端での過熱による損傷を引き起こしたりする可能性があります。

一般的な落とし穴の理解

多くのキルンの問題は突然の出来事ではなく、見過ごされた細部と欠陥のあるメンテナンス哲学の結果です。これらの落とし穴を認識することが、予防の鍵となります。

落とし穴1:設置費用の削減

最も一般的な間違いは、初期の設置とアライメントにかかる費用を節約しようとすることです。これは誤った節約です。

専門家による設置の初期費用は、計画外のダウンタイム、部品の摩耗加速、継続的なアライメント調整に伴う長期的な費用と比較すればごくわずかです。

落とし穴2:事後対応的なメンテナンス

バーナーノズルやシールなどの重要な部品が故障するまで交換を待つことは、高額で予定外のシャットダウンを保証します。

定期的な点検と既知の摩耗部品の計画的な交換を含む積極的なアプローチは、キルンが予測不可能な負債ではなく、信頼できる資産であり続けることを保証します。

落とし穴3:「軽微な」兆候の無視

異音、わずかな振動、シールからの少量の材料漏れなどの小さな兆候は、より大きな問題の初期警告です。

これらの兆候を無視すると、軽微なミスアライメントや部品の摩耗が蓄積し、最終的にはドラムシェルの亀裂や主要なベアリングの故障などの壊滅的な故障につながります。

目標に合った正しい選択をする

あなたのメンテナンスおよび運用戦略は、あなたの主要なビジネス目標と直接一致している必要があります。

- アップタイムの最大化が主な焦点である場合: アライメントとタイヤ、ローラー、バーナー部品の状態を監視することに重点を置いた厳格な予防保全スケジュールを優先します。

- プロセスの整合性達成が主な焦点である場合: 特に温度と回転速度など、すべての主要な運転パラメーターについて厳格な監視および制御システムを導入します。

- 長期的なコスト削減が主な焦点である場合: ほとんどの慢性的な高額な機械的問題を防ぐため、完璧な初期設置とアライメントに重点的に投資します。

結局のところ、これらの潜在的な故障点を理解することは、ロータリーキルンを運用上のリスクの原因から、一貫して信頼性が高く効率的なプロセスの核へと変えます。

要約表:

| 問題カテゴリ | 主要な問題 | 主な結果 |

|---|---|---|

| 基本的な機械的 | ミスアライメント、不適切な設置 | 摩耗の加速、構造的損傷、保証の無効化 |

| 運転および制御 | 温度の不安定性、不適切な材料の流れ | 製品品質の低下、処理効率の低下、熱衝撃 |

| 一般的な落とし穴 | 事後対応的なメンテナンス、軽微な兆候の無視 | 壊滅的な故障、計画外のダウンタイム、高い長期コスト |

ロータリーキルンが最高の信頼性と効率で稼働していることを確認してください。ミスアライメント、運転の不安定性、部品故障の問題は、重大なダウンタイムと収益の損失につながる可能性があります。KINTEKは、ラボおよび産業プロセス向けに高品質のラボ機器、消耗品、および専門的なサポートを提供することに特化しています。当社のチームは、適切な機器の選択と、これらの一般的な落とし穴を回避するための予防保全戦略の実施を支援できます。今すぐお問い合わせいただき、当社の運用目標をサポートし、高額なキルン故障を最小限に抑える方法についてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉