マグネトロンスパッタリングにおいて、成膜される膜の品質と特性は、相互に関連する一連の精密なプロセスパラメーターによって制御されます。これらの最も重要なパラメーターは、スパッタリングガス圧、ターゲットに印加される電力または電圧、不活性ガス流量、および磁場の強度と構成です。これらの変数は連携して、成膜速度、膜の純度、および最終的な構造特性を決定します。

核となる原則は、個々のパラメーターを制御するだけでなく、それらの相互作用を理解することです。磁場は主要なイネーブラーです。磁場は電子を捕捉して低圧で高密度のプラズマを生成し、これにより電圧によって駆動される高エネルギーイオン衝撃が可能になり、最終的に成膜速度と膜品質が決定されます。

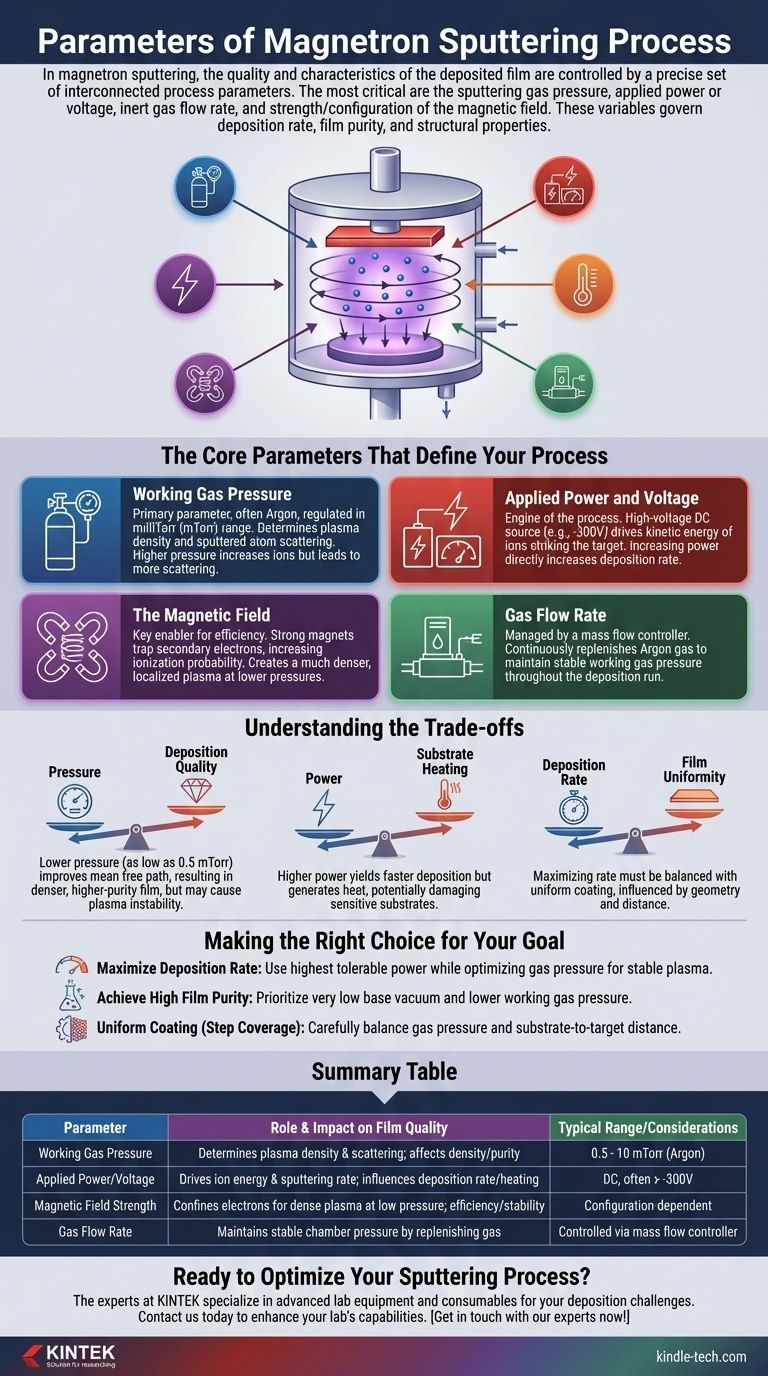

プロセスを定義する主要パラメーター

望ましい結果を達成するためには、各主要パラメーターが成膜チャンバー内のスパッタリング環境にどのように影響するかを理解する必要があります。

作動ガス圧

プロセスは、不活性ガス(ほとんどの場合アルゴン)を真空チャンバーに流し込むことから始まります。このガスの圧力は基本的なパラメーターです。

この圧力は、通常ミリトール(mTorr)範囲で調整され、イオン化されてスパッタリングに使用される原子の密度を決定します。

圧力が高いほど利用可能なイオンの数が増えますが、望ましくない衝突を引き起こし、スパッタされた材料を散乱させ、「見通し線」成膜の品質を低下させる可能性もあります。

印加される電力と電圧

電力は、通常高電圧DC電源から供給され、スパッタリングプロセスの原動力です。

ターゲット材料には強い負電圧(しばしば-300V以上)が印加されます。この強力な負電荷は、プラズマから正に帯電したアルゴンイオンを積極的に引き付けます。

電力または電圧を増加させると、これらのイオンがターゲットに衝突する際の運動エネルギーが直接増加します。これにより、イオン1個あたりにより多くのターゲット原子が放出され、より高い成膜速度につながります。

磁場

磁場は、マグネトロンスパッタリングをより単純なダイオードスパッタリングと区別するものです。その効率の鍵となります。

スパッタリングターゲットの背後に配置された強力な磁石は、ターゲット表面に平行な磁場を生成します。この磁場は、イオン衝撃中に放出される二次電子を捕捉し、ターゲットの近くで長い螺旋経路を強制的に移動させます。

この電子捕捉により、電子が中性アルゴン原子と衝突してイオン化する確率が劇的に増加します。その結果、はるかに高密度で局所化されたプラズマが、著しく低い圧力で維持できるようになります。

ガス流量

マスフローコントローラーによって管理されるガス流量は、真空排気システムと連携して機能します。

その機能は、消費または排気されるアルゴンガスを継続的に補充し、成膜プロセス全体で作動ガス圧が安定していることを保証することです。

トレードオフの理解

マグネトロンスパッタリングプロセスの最適化は、競合する要因のバランスを取る作業です。1つのパラメーターを変更すると、必ず他のパラメーターに影響が及びます。

圧力と成膜品質

プラズマを生成するためにはある程度のガス圧が必要ですが、磁場により非常に低い圧力(0.5 mTorr程度)でも可能です。

低圧で操作すると、スパッタされた原子の平均自由行程が改善されます。これは、ターゲットから基板まで衝突が少なく移動することを意味し、その結果、より高密度で高純度の膜が得られます。

ただし、低すぎる圧力で操作すると、プラズマが不安定になったり、完全に消滅したりして、プロセスが停止する可能性があります。

電力と基板加熱

高い電力レベルは、より速い成膜速度をもたらし、これは製造効率にとってしばしば望ましいことです。

しかし、スパッタされた原子とプラズマイオンによる基板への高エネルギー衝撃は、かなりの熱を発生させます。過度の基板加熱は、応力を誘発したり、膜に望ましくない相変化を引き起こしたり、敏感な基板を損傷したりする可能性があります。

成膜速度と膜の均一性

高い成膜速度を達成することはしばしば主要な目標ですが、均一なコーティングの必要性とバランスを取る必要があります。

スパッタガンの形状、磁場の形状、基板までの距離はすべて、材料がどれだけ均一に成膜されるかに影響します。単に電力を最大化するだけでは、中央に厚い膜ができても、端には薄い膜ができてしまう可能性があります。

目標に応じた適切な選択

理想的なパラメーターは、最終的な薄膜の望ましい特性によって完全に決定されます。

- 成膜速度の最大化が主な焦点である場合: ターゲットと基板が許容できる最高の電力で操作し、過度の散乱なしに安定した高密度プラズマを維持するためにガス圧を最適化する可能性が高いです。

- 高い膜純度と密度を達成することが主な焦点である場合: 非常に低いベース真空から始め、マグネトロンの効率的なプラズマ閉じ込めによって可能になる低い作動ガス圧を使用することを優先します。

- 複雑な表面(段差被覆性)への均一なコーティングが主な焦点である場合: スパッタされた原子の方向性と散乱を制御するために、ガス圧と基板からターゲットまでの距離を慎重にバランスさせる必要があるかもしれません。

これらのパラメーターを習得することで、マグネトロンスパッタリングは複雑なプロセスから精密で再現性のある製造ツールへと変わります。

要約表:

| パラメーター | 役割と膜品質への影響 | 典型的な範囲/考慮事項 |

|---|---|---|

| 作動ガス圧 | プラズマ密度とスパッタ原子散乱を決定。膜密度と純度に影響。 | 0.5 - 10 mTorr (アルゴン) |

| 印加電力/電圧 | イオンエネルギーとスパッタリング速度を駆動。成膜速度と基板加熱に直接影響。 | DC、しばしば > -300V |

| 磁場強度 | 電子を閉じ込めて低圧で高密度プラズマを生成。効率と安定性の鍵。 | 構成に依存 |

| ガス流量 | スパッタ/排気されたガスを補充することで、チャンバー圧力を安定に維持。 | マスフローコントローラーで制御 |

スパッタリングプロセスの最適化をご希望ですか?

高品質で均一な薄膜を製造するためには、マグネトロンスパッタリングパラメーターの完璧なバランスが不可欠です。KINTEKの専門家は、お客様固有の成膜課題に合わせた高度な実験装置と消耗品の提供を専門としています。成膜速度の最大化、高い膜純度の確保、優れた段差被覆性の達成など、お客様の目標が何であれ、当社は研究および生産ニーズをサポートするソリューションと専門知識を提供します。

当社の専門スパッタリングシステムと消耗品が、お客様のラボの能力をどのように向上させ、精密で再現性のある結果を達成するのに役立つかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉