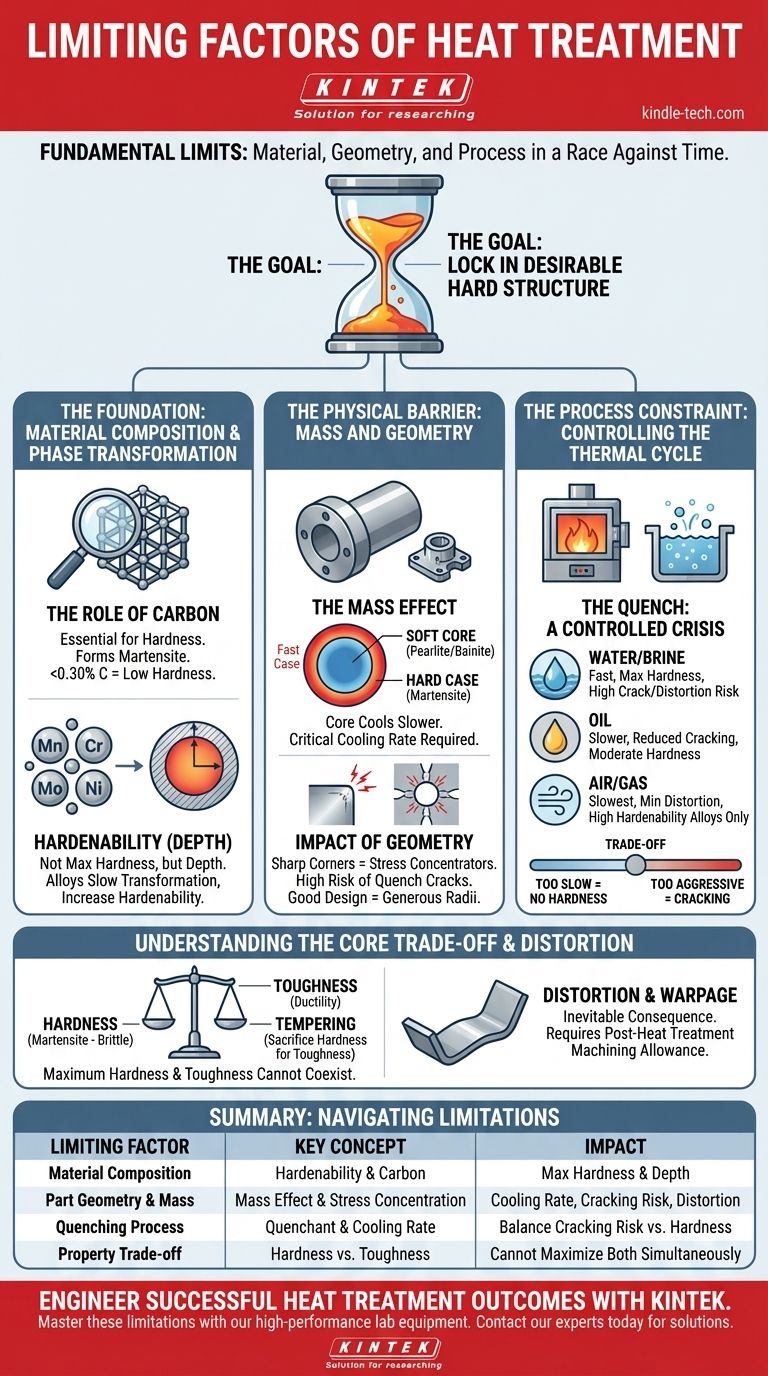

熱処理の根本的な限界は、材料固有の化学組成、部品の物理的なサイズと形状、そして焼入れプロセス中に熱を除去できる速度という、相互に関連する3つの要因によって決定されます。これらのいずれかが望ましい結果と一致しない場合、プロセスは目標の特性を達成できず、最悪の場合、亀裂や壊滅的な故障につながる可能性があります。

熱処理は基本的に時間との戦いです。目標は、望ましい硬い結晶構造がより柔らかく安定した構造に変化する前に、金属を十分に速く冷却してその構造を固定することです。すべての制約は、この冷却プロセスを遅らせるか、応力や歪みのような許容できない副作用を生み出す要因です。

基礎:材料組成と相変態

あらゆる熱処理プロセスの可能性は、部品が炉に入る前に確立されます。それは合金の化学的性質に固定されています。

炭素の役割

鋼を硬化させる上で最も重要な元素は炭素です。焼入れによって得られる硬くてもろい微細構造であるマルテンサイトの形成に主要な役割を果たします。

十分な炭素(通常0.30%以上)がなければ、普通鋼はどれほど積極的に焼入れしても、著しい硬度を達成することはできません。これは最も根本的な限界です。

焼入れ性の概念

焼入れ性は、達成可能な最大硬度の尺度ではなく、むしろ鋼が硬化できる深さの尺度です。焼入れ性の低い合金は数ミリメートルしか硬化しないのに対し、焼入れ性の高い合金は断面全体を硬化させることができます。

マンガン、クロム、モリブデン、ニッケルなどの合金元素は、焼入れ性を高める鍵となります。これらは鋼の内部でのより柔らかい構造への変態を遅らせる働きをし、焼入れ中に部品の芯部を冷却し、マルテンサイトを形成するためのより多くの時間を与えます。

物理的な障壁:質量と形状

部品の物理的な形状とサイズは、熱処理サイクルの理論的な完璧さに重大な現実世界の制約をもたらします。

質量効果

厚い部品や質量のある部品の芯部は、常に表面よりもゆっくりと冷却されます。これは熱物理学の単純な法則です。

芯部の冷却速度が、その特定の合金に必要な臨界冷却速度を下回ると、芯部は硬いマルテンサイトを形成しません。代わりに、パーライトやベイナイトのようなより柔らかい微細構造を形成し、硬い表面と柔らかく弱い芯部を持つ部品になります。この「質量効果」は、大型部品に高焼入れ性合金が必要となる主な理由です。

形状の影響

鋭い内角、急激な厚さの変化、小さな穴は応力集中部として機能します。

焼入れの激しい熱衝撃中、これらの特徴は応力が極端なレベルに増幅される点となります。応力が材料の強度を超えると、焼入れ割れが発生し、部品は使用不能になります。熱処理に適した設計には、十分なRを設け、断面の急激な変化を避けることが含まれます。

プロセス上の制約:熱サイクル制御

適切な材料と設計があったとしても、プロセス自体が限界要因となることがあります。

焼入れ:制御された危機

焼入れは最も重要で危険な段階です。焼入れ媒体(「焼入れ剤」)の選択はバランスの取れた行為です。

- 水/塩水:非常に速い冷却速度で、最大の硬度を提供しますが、同時に最大の熱衝撃と亀裂および歪みの高いリスクを伴います。

- 油:水よりも遅い焼入れで、亀裂のリスクを低減します。極端な冷却速度を必要としない高焼入れ性合金によく使用されます。

- 空冷/ガス冷:最も遅い焼入れで、高合金の「空冷焼入れ」工具鋼に使用されます。歪みが最も少ないですが、非常に高い焼入れ性を持つ材料にのみ有効です。

合金と部品サイズに対して遅すぎる焼入れを選択すると、硬化に失敗します。攻撃的すぎる焼入れを選択すると、亀裂が発生します。

中核的なトレードオフの理解:硬度 vs. 脆性

望ましい特性を達成することは、単一の属性を最大化することではありません。常に妥協が必要です。

硬度 vs. 靭性

焼入れ直後のマルテンサイト組織は非常に硬いですが、同時に非常に脆く、ほとんどの実用的な用途には不向きです。

このため、焼戻しは焼入れ後の必須工程です。焼戻しは、一部の硬度を犠牲にして、靭性と延性を大幅に、かつ必要不可欠に増加させる低温熱処理です。したがって、究極の限界は、最大の硬度と最大の靭性を同時に得ることはできないということです。

歪みと反り

歪みは偶然ではありません。それは熱処理の避けられない結果です。焼入れによる熱応力と相変態による体積変化は、常に部品を動かします。

長く薄い部品は特に反りの影響を受けやすいです。適切な固定具の使用や応力除去サイクルによって歪みを最小限に抑えることはできますが、完全に排除することはできません。この制約は、熱処理後に最終加工のために余分な材料を残しておくことで考慮する必要があります。

目標に応じた適切な選択

適切なアプローチは、特定の目的と、作業している制約に完全に依存します。

- 複雑な形状で最大の硬度を達成することが主な焦点である場合:高焼入れ性合金鋼と、焼入れ割れのリスクを最小限に抑えるための油のような、より穏やかで攻撃的でない焼入れを選択します。

- 非常に大きな断面を硬化させることが主な焦点である場合:芯部が十分に速く冷却されて硬化するように、高焼入れ性(Cr、Mo、Niなどの元素を含む)の合金を使用する必要があります。

- 歪みを最小限に抑えることが主な焦点である場合:可能であれば空冷焼入れ工具鋼を選択するか、適切な支持固定具と焼入れ前の応力除去サイクルを組み合わせた、より遅い焼入れを使用します。

- コストが主な焦点で、低焼入れ性炭素鋼を使用している場合:薄い断面に限定され、水のような非常に攻撃的な焼入れを使用する必要があり、歪みの高いリスクを受け入れることになります。

これらの限界を理解することで、良い結果を願うことから、それを設計することへと移行します。

要約表:

| 限界要因 | 主要概念 | 熱処理への影響 |

|---|---|---|

| 材料組成 | 焼入れ性 & 炭素含有量 | 達成可能な最大硬度と硬化深さを決定します。 |

| 部品形状 & 質量 | 質量効果 & 応力集中 | 冷却速度、亀裂のリスク、歪みに影響します。 |

| 焼入れプロセス | 焼入れ剤の選択 & 冷却速度 | 亀裂のリスクと目標硬度達成のバランスを取ります。 |

| 特性のトレードオフ | 硬度 vs. 靭性 | 最大の硬度と靭性を同時に達成することはできません。 |

KINTEKで熱処理の成功を設計しましょう。

材料組成、部品形状、焼入れパラメータの複雑な相互作用を理解することは、失敗なく望ましい材料特性を達成するために不可欠です。KINTEKは、これらの限界を克服するための高性能ラボ機器(精密炉から制御された焼入れシステムまで)を提供することに特化しています。

新しい合金の開発、複雑な部品の硬化、最小限の歪みへの最適化など、当社のソリューションは、お客様のラボが必要とする信頼性と制御を提供します。

今すぐ専門家にお問い合わせください KINTEKの機器が熱処理の課題を克服し、一貫した高品質の結果を達成するのにどのように役立つかについてご相談ください。

ビジュアルガイド