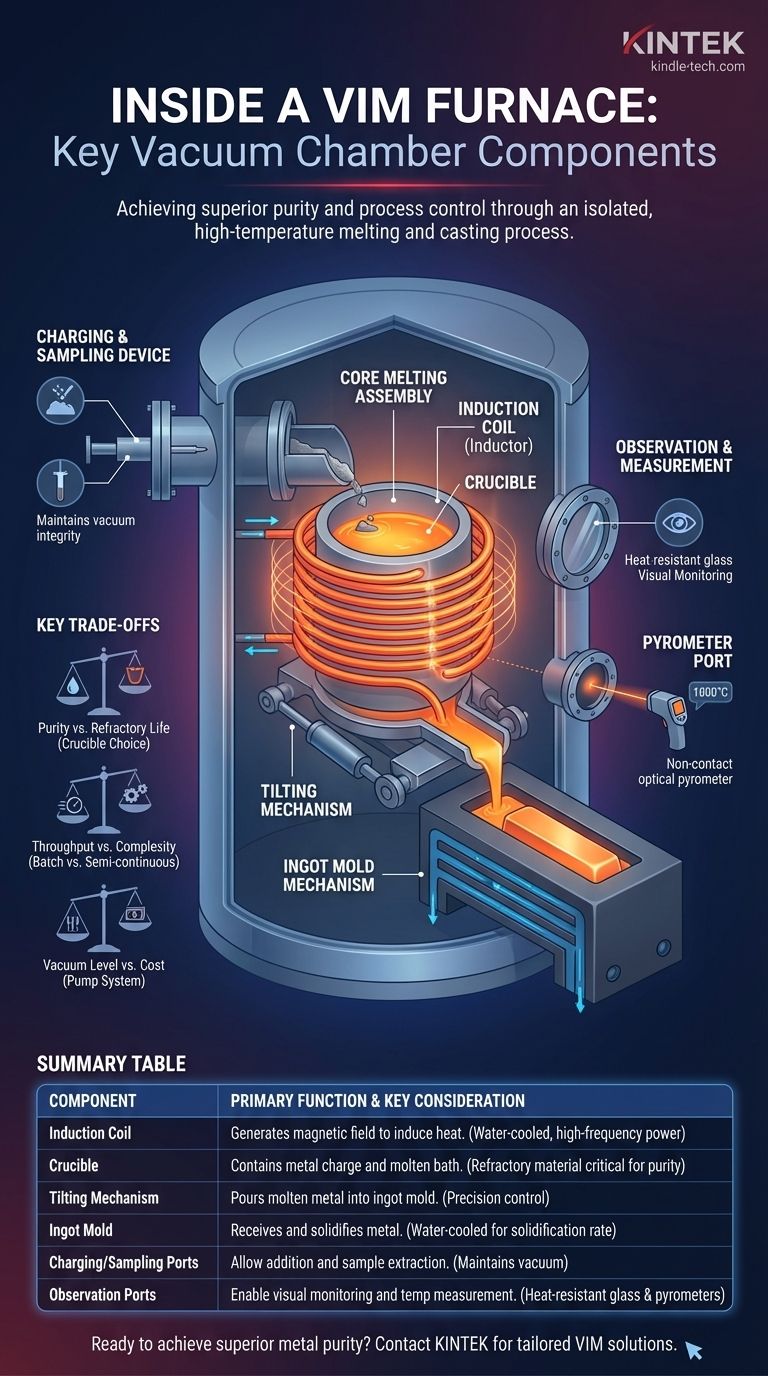

その核心として、真空溶解炉(VIM)の真空チャンバーには、完全な溶解および鋳造装置が含まれています。このチャンバー内の主要なコンポーネントは、誘導コイル、金属を保持する耐火物ライニング付きるつぼ、注湯用の傾動機構、そして溶融金属を受け取るためのインゴットモールド機構です。これらは、装入、サンプリング、観察のためのポートやデバイスによって補完されます。

VIM炉の目的は、厳密に制御された真空内で、高温での溶解および鋳造プロセス全体を実行することです。チャンバー内のコンポーネントは、この環境での機械的動作のために設計されていますが、真空ポンプ、電力、冷却といった重要なサポートシステムは外部で動作します。

コア溶解アセンブリ

VIM炉の心臓部は誘導炉自体であり、金属をクリーンかつ効率的に溶解するように設計された自己完結型ユニットです。

誘導コイル(インダクター)

誘導コイルは炉のエンジンです。外部電源からの高周波交流電流が、この水冷銅コイルを流れます。

この電流は、強力で逆転する磁場を生成します。この磁場は、るつぼ内の金属チャージ内に強力な電流(渦電流)を誘導し、急速に熱を発生させて溶解させます。

るつぼ

るつぼは、金属チャージとそれに続く溶融バスを保持する容器です。誘導コイルの内側に配置されますが、直接接触はしません。

それは、融解したり合金と反応したりすることなく極端な温度に耐えることができるセラミックである耐火物材料で作られている必要があります。耐火物の選択は、汚染を防ぎ、最終製品の純度を確保するために重要です。

溶融物の操作とインゴットの鋳造

金属が溶融したら、炉の内部機構が材料を処理し、固体形状に鋳造します。

傾動機構

コイルとるつぼの全体アセンブリは、傾動機構に取り付けられています。この油圧または電気機械システムにより、オペレーターは炉を正確に傾けて、溶融金属をインゴットモールドにスムーズに注ぐことができます。

インゴットモールド機構

溶融金属を受け取るように配置されているのがインゴットモールドです。ここで液体合金が最終形状に凝固します。これらのモールドは、望ましい金属組織構造を達成するために重要な凝固速度を制御するのに役立つように、しばしば水冷されます。

真空下でのプロセスとの相互作用

機能的なツールであるためには、炉はオペレーターが真空を破ることなく、溶融物を観察、制御、および操作する方法を必要とします。

装入およびサンプリング装置

特殊なポートと機構が炉殻に組み込まれています。装入装置は、チャンバーが真空下にある間にるつぼに原材料を追加できるようにし、しばしばエアロックシステムを使用します。

同様に、サンプリング装置は、バッチが注湯前に仕様を満たしていることを確認するために、化学分析のために少量の溶融金属を抽出できるようにします。

観察および測定ポート

炉殻には、特殊な耐熱ガラスで作られたビューポートが含まれており、オペレーターは溶解プロセスを視覚的に監視できます。

温度は通常、別の専用ポートを通して溶融バスに向けられた非接触光学パイロメーターを使用して測定され、プロセス制御に重要なデータを提供します。

トレードオフの理解

VIM炉の設計と操作には、競合する優先順位のバランスが含まれます。これらのトレードオフを理解することが、その効果的な使用の鍵となります。

純度 vs. 耐火物寿命

るつぼは不可欠ですが、潜在的な汚染の主な原因でもあります。非常に不活性な耐火物は存在しますが、より高価であったり、寿命が短かったりする場合があります。選択は常に、要求される合金純度と運用コストのバランスです。

スループット vs. 複雑さ

炉は間欠式(バッチ)または半連続式にすることができます。間欠式炉はより単純ですが、インゴットを取り出して新しいチャージを追加するために、チャンバー全体を大気圧に戻す必要があります。

半連続式設計は、装入およびインゴット除去のために真空ロックを使用し、スループットを劇的に増加させますが、システムにかなりの機械的複雑さとコストを追加します。

真空度 vs. コスト

より高い真空度(低圧)を達成すると、溶解したガスの除去が改善され、微量元素との反応が防止されます。しかし、非常に高い真空度を達成および維持するには、より強力で複雑で高価な真空ポンプシステムが必要です。必要な真空度は、処理される特定の合金によって決まります。

目標に合わせた適切な選択

チャンバー内の各コンポーネントは個別の目的を果たし、それらの統合が炉の能力を定義します。

- 主な焦点が最高の純度である場合:重要なコンポーネントは、高信頼性の真空システムと、特定の合金に対して最も反応性の低いるつぼ材料の選択です。

- 主な焦点が高スループットである場合:信頼性の高い自動化された装入およびインゴット除去メカニズムを備えた半連続式設計が不可欠です。

- 主な焦点が反応性合金の溶解である場合:低圧を達成できる強力な真空システムは譲れません。これに精密な温度制御および観察システムが組み合わされます。

最終的に、すべてのコンポーネントが連携して、隔離された真空環境内で固体金属を非常に純粋で精密に制御された液体に変換します。

概要表:

| コンポーネント | 主な機能 | 重要な考慮事項 |

|---|---|---|

| 誘導コイル | 金属に熱を誘導する磁場を生成する | 高周波電力に対応するための水冷 |

| るつぼ | 金属チャージと溶融バスを保持する | 耐火物材料の選択は純度にとって重要 |

| 傾動機構 | 溶融金属をインゴットモールドに注ぐ | 精密な油圧/電気機械制御が必要 |

| インゴットモールド | 溶融金属を受け取り凝固させる | 凝固速度を制御するためにしばしば水冷される |

| 装入/サンプリングポート | 真空下での材料追加とサンプル抽出を可能にする | 操作中の真空維持 |

| 観察ポート | 視覚的監視と温度測定を可能にする | 特殊な耐熱ガラスとパイロメーターを使用 |

優れた金属純度とプロセス制御を実現しませんか?

KINTEKでは、お客様の特定のニーズに合わせて調整された真空誘導溶解炉を含む、高性能ラボ機器の提供を専門としています。反応性合金の純度最大化に重点を置く場合でも、半連続設計によるスループット向上に重点を置く場合でも、当社の専門知識により、適切なソリューションが得られます。

今日お問い合わせください 当社のVIM炉と消耗品が、お客様の研究所の能力をどのように向上させ、要求される正確な結果を提供できるかについてご相談ください。

ビジュアルガイド