本質的に、熱処理の失敗は、寸法の不正確さ(歪みや反り)、表面の劣化(脱炭など)、および機械的故障(亀裂や破壊)の3つの主要な形で現れます。これらの問題は、単一の誤りによって引き起こされることはめったになく、温度、時間、冷却速度の精密な制御の破綻によって引き起こされ、しばしば装置の劣化や不適切な材料の取り扱いによって悪化します。

中心的な教訓は、熱処理の失敗はランダムな出来事ではないということです。それらは、プロセス、材料、または装置における根本的な逸脱の症状であり、トラブルシューティングを成功させるには、これら3つの要素がどのように相互作用するかを体系的に理解する必要があります。

材料関連の故障を診断する

最も目に見える故障は、完成した部品で観察されるものです。これらは、熱応力と冶金学的変態がうまくいかなかった直接の結果です。

亀裂と破壊

これは最も壊滅的な故障モードです。亀裂は通常、熱応力が特定の温度で材料の引張強度を超えるときに発生します。

焼入れ亀裂は最も一般的なタイプで、急冷中に部品の異なる部分が異なる速度で収縮し、巨大な内部応力を生み出すときに発生します。

鋭い内角、工具痕、および断面積の急激な変化は、応力集中部として機能し、これらの亀裂が発生する起点となります。

歪みと反り

歪みとは、部品のサイズまたは形状が元の寸法と比較して変化することです。これは非常に一般的で費用のかかる問題です。

これは主に、以前の製造工程から閉じ込められた内部応力の解放、または不均一な加熱と冷却によって引き起こされます。部品の一方の側がもう一方の側よりも速く冷却されると、必然的に反りが発生します。

炉内で長い部品や薄い部品を適切に支持することは、高温でのたるみや歪みを防ぐために重要です。

表面劣化

これらの故障は、材料の表面の特性に影響を与えます。表面は、しばしば最も重要な作業領域です。

脱炭は、鋼の表面から炭素が失われることです。これにより、柔らかい外層が形成され、コアが完全に硬化していても、耐摩耗性と疲労寿命が低下します。

その逆の意図しない浸炭は、表面を過度に脆くし、欠けやすくなる可能性があります。どちらも不適切な炉雰囲気制御によって引き起こされます。

プロセス制御の故障を特定する

すべての材料の故障の背後には、プロセスの逸脱があります。コアプロセスパラメータを制御することが、再現性のある成功の鍵です。

不正確な温度制御

温度は最も重要な変数です。低すぎる温度を使用すると、冶金学的変態が不完全になり、部品が望ましい硬度を達成できなくなります。

逆に、高すぎる温度は過剰な結晶粒成長を引き起こし、脆化につながる可能性があります。また、歪みや表面劣化のリスクも高まります。

不適切な保持時間

保持とは、部品が目標温度に保持される期間です。部品の断面全体が均一な温度に達し、必要な相変態が完了するのに十分な長さでなければなりません。

保持時間が短すぎると、コアが柔らかくなります。保持時間が長すぎると、冶金学的な利点はなく、結晶粒成長や脱炭を悪化させる可能性があります。

制御されていない焼入れ

冷却速度、つまり焼入れは、加熱速度と同じくらい重要です。目標は、望ましい硬度を達成するのに十分な速さで部品を冷却することですが、亀裂や歪みが発生するほど速く冷却しないことです。

特定の鋼種に対して攻撃的すぎる焼入れ媒体(例:油の代わりに水)を使用することは、焼入れ亀裂の典型的な原因です。焼入れ浴の攪拌と温度も重要な役割を果たします。

装置関連の故障を理解する

プロセス制御は、それを実行する装置の品質に依存します。徐々に劣化すると、診断が困難なプロセス逸脱が生じる可能性があります。

発熱体(ヒーター)の劣化

真空炉やその他の電気炉で指摘されているように、発熱体は時間とともに故障する消耗部品です。

これらの故障には、不均一な加熱につながる高温での変形(たるみ)、炉内に低温スポットを生み出す破壊、およびその有効性を低下させる発熱体材料のゆっくりとした蒸発である揮発が含まれます。

このような劣化は、部品またはバッチ全体で歪みや不均一な硬度につながる不均一な加熱を直接引き起こします。

熱電対の不正確さ

熱電対は炉の温度計です。不正確な測定値を提供すると、プロセス全体が損なわれます。

熱電対のドリフトは時間とともに発生し、デバイスの精度が徐々に失われます。炉のコントローラーは正しい温度にあると「考えて」いるかもしれませんが、実際には20度ずれており、バッチの失敗につながります。定期的な校正が不可欠です。

雰囲気制御の故障

特定の環境(例:真空、窒素、アルゴン)を必要とするプロセスでは、漏れや汚染はプロセス故障です。

真空炉や不活性雰囲気への空気の漏れは、酸化と脱炭を引き起こし、処理される部品の表面特性を損ないます。

目標に合った適切な選択をする

熱処理の失敗を防ぐには、性能要件とプロセスの現実のバランスをとる全体的なアプローチが必要です。

- 部品性能の最大化が主な焦点の場合:温度、時間、雰囲気の精密な制御を優先し、常に硬度試験と冶金分析で最終特性を確認してください。

- スクラップと手直しを減らすことが主な焦点の場合:厳格な装置のメンテナンス、定期的な熱電対の校正、標準化された部品の積載手順を通じて、プロセスの安定性を重視してください。

- 既存の故障のトラブルシューティングが主な焦点の場合:プロセスデータ(時間/温度チャート)の徹底的なレビューと、亀裂の位置や歪みパターンなどの明確な兆候の部品の目視検査から始めてください。

最終的に、一貫性のある信頼性の高い熱処理結果を達成するには、プロセスを相互接続されたシステムとして扱うことから生まれます。

要約表:

| 故障カテゴリ | 一般的な問題 | 主な原因 |

|---|---|---|

| 材料関連 | 亀裂、破壊、歪み、反り、脱炭 | 熱応力、不均一な加熱/冷却、不適切な炉雰囲気 |

| プロセス制御 | 不均一な硬度、軟らかいコア、脆性 | 不正確な温度、不適切な保持時間、制御されていない焼入れ |

| 装置関連 | 不均一な加熱、不正確な温度、表面酸化 | 発熱体(ヒーター)の劣化、熱電対のドリフト、雰囲気制御の故障 |

KINTEKで、一貫性のある高品質な熱処理結果を達成しましょう。

信頼性の高い装置と専門家のサポートを基盤としたプロセスを構築することで、費用のかかるスクラップや手直しを排除します。KINTEKは、精度と耐久性のために設計されたプレミアムなラボ用炉、消耗品、および温度制御システムを専門としています。

当社のチームがお客様をサポートします:

- 特定の材料とプロセス要件に最適な炉を選択します。

- 純正部品と専門サービスで最高の装置性能を維持します。

- 複雑な故障をトラブルシューティングし、プロセスパラメータを最適化します。

プロセス故障が収益に影響を与えないようにしましょう。今すぐ当社の熱処理専門家にご連絡ください。コンサルティングを通じて、お客様のラボの能力と信頼性をどのように向上させられるかをご覧ください。

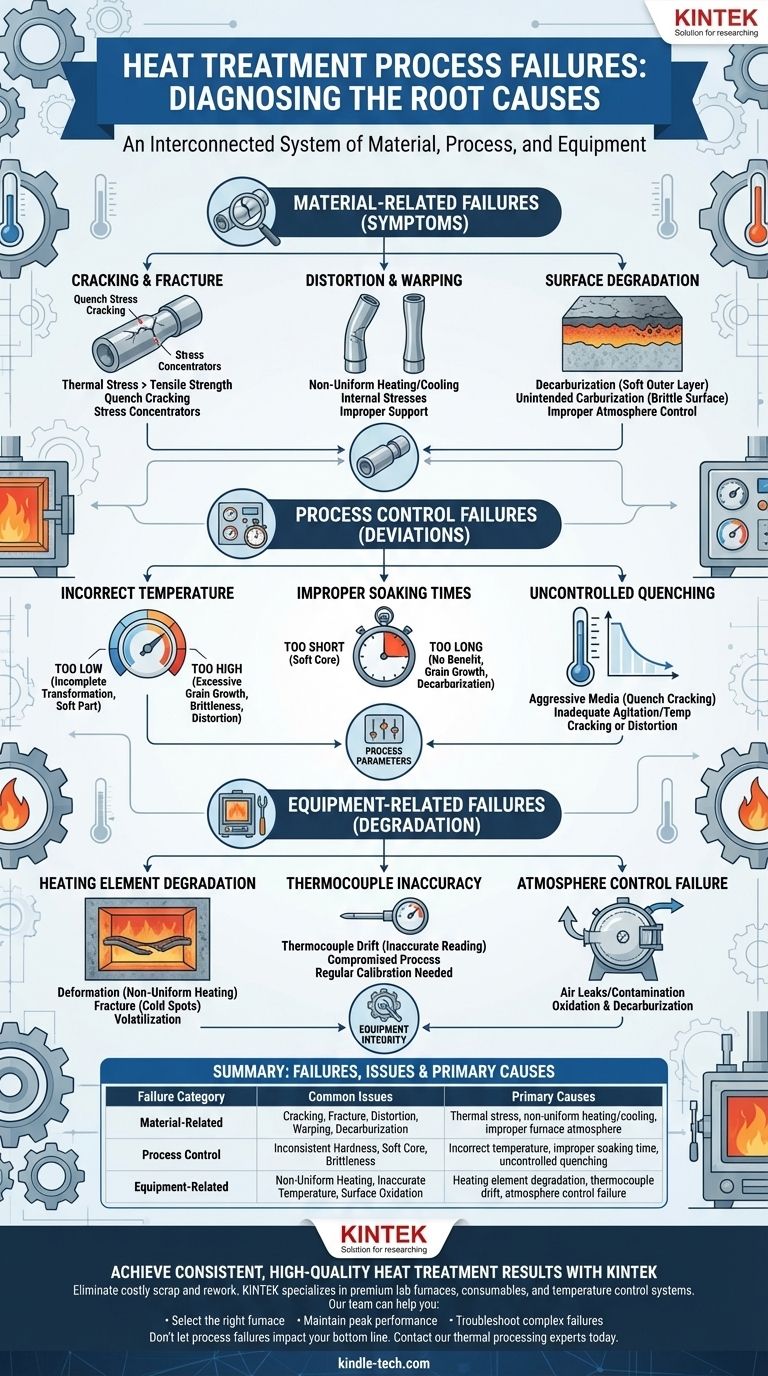

ビジュアルガイド