本質的に、熱処理は温度、保持時間、および冷却速度という3つの重要な因子によって支配される制御されたプロセスです。これらの変数の相互作用を習得することが、特定の工学的要求を満たすために金属の機械的特性を正確に操作することを可能にします。

熱処理の目的は、単に金属を加熱・冷却することではありません。それは、意図的にその内部の結晶構造、すなわち微細組織を操作することです。各因子はこの変態において明確な目的を果たし、一つの因子の失敗がプロセス全体を損なう可能性があります。

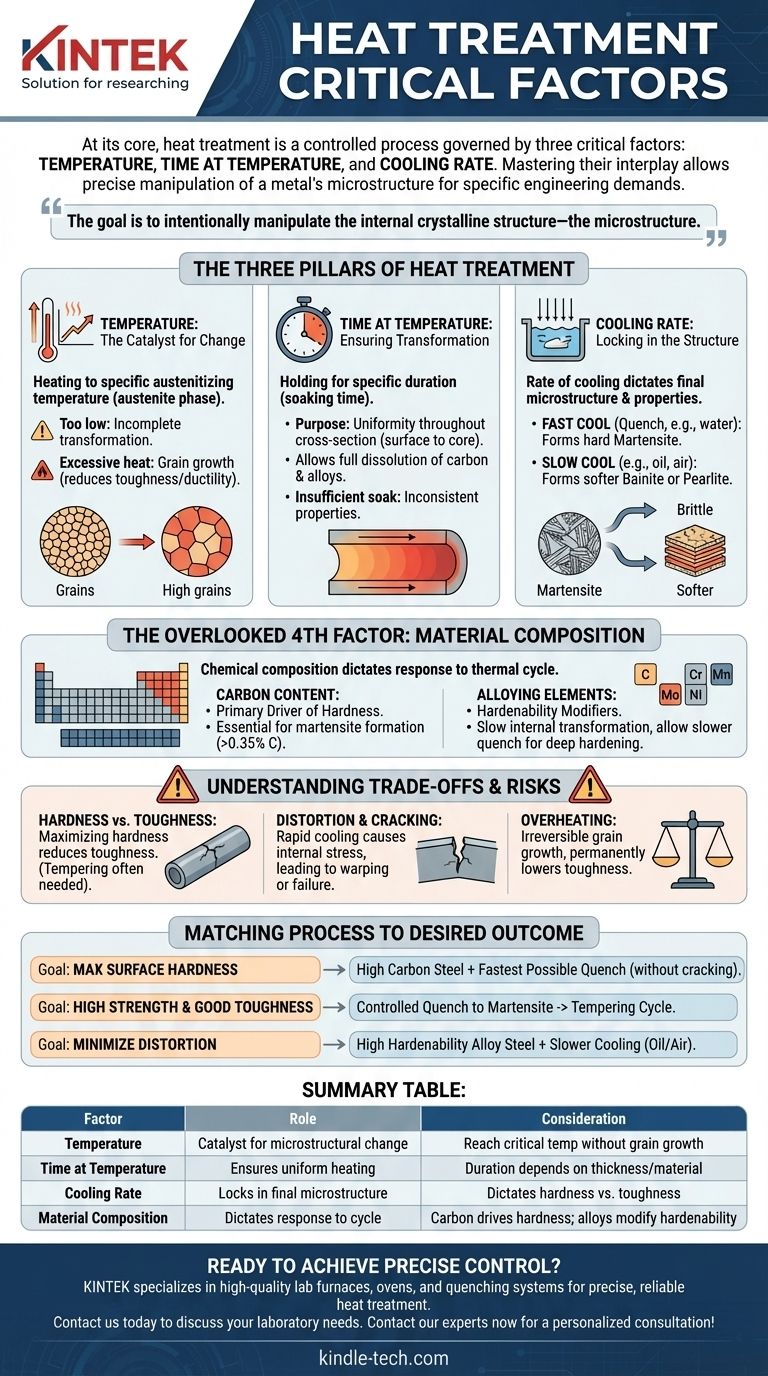

熱処理の三本柱

あらゆる熱処理サイクルの成功は、これら3つの基本的な変数の正確な制御にかかっています。それらは順次的かつ相互に依存しており、各段階が次の段階の基礎を築きます。

温度:変化の触媒

最初のステップは、材料を特定のオーステナイト化温度まで加熱することです。これは、鋼の結晶構造がオーステナイトと呼ばれる相に変換され、炭素を溶解できるようになる温度です。

この臨界温度に到達することは必須です。温度が低すぎると、変態が不完全になり、冷却時に目的の特性が得られません。

しかし、この温度を大幅に超えるのは有害です。過度の熱は個々の結晶粒の成長を引き起こし、これは粒成長として知られる状態であり、材料の靭性と延性を永続的に低下させる可能性があります。

保持時間:変態の保証

材料が目標温度に達したら、特定の時間保持する必要があります。これは保持時間と呼ばれます。

保持の主な目的は均一性を確保することです。これにより、温度が部品の表面から芯部まで、断面全体で一貫したものになります。

保持時間はまた、炭素と合金元素がオーステナイト構造に完全に溶解するために必要な時間も提供します。特に厚い部品では保持時間が不十分だと、変態が不完全になり、特性にばらつきが生じます。

冷却速度:構造の固定

材料をオーステナイト化温度から冷却する速度は、おそらく最も重要な因子です。この速度が最終的な微細組織、ひいては材料の最終的な機械的特性を決定します。

非常に速い冷却、すなわち焼入れ(例:水やブライン中)は、炭素原子を閉じ込め、マルテンサイトと呼ばれる硬く脆い構造を形成します。これは最大の硬度を達成するために不可欠です。

より遅い冷却速度(例:油中や空中)は、ベイナイトやパーライトのような、より柔らかく延性のある構造の形成を可能にします。焼入れ媒体の選択は、この速度を制御するための主要な手段です。

見過ごされがちな第4の因子:材料組成

熱処理の三本柱は孤立して機能するわけではありません。金属自体の化学組成が、熱サイクルにどのように反応するかを決定します。

炭素含有量:硬度の主な推進力

炭素は鋼の焼入れ性を決定する最も重要な元素です。十分な量の炭素(通常0.35%以上)がない場合、焼入れ速度がどれほど速くても、硬いマルテンサイトの形成は不可能です。

合金元素:焼入れ性修飾因子

クロム、マンガン、モリブデン、ニッケルなどの合金は重要な役割を果たします。それらは内部変態を遅らせ、より遅く、より穏やかな焼入れで硬化構造を達成することを可能にします。

この焼入れ性として知られる特性は、厚い断面の熱処理において不可欠です。これにより、大きな部品の芯部が、表面をひび割れさせたり歪ませたりするほど過酷な焼入れを必要とせずに硬化することが可能になります。

トレードオフとリスクの理解

望ましい結果を得るには、競合する特性のバランスを取り、内在するリスクを軽減する必要があります。

硬度と靭性のジレンマ

硬度を最大化することは、ほとんどの場合、靭性を犠牲にすることになります。極度の硬度をもたらすマルテンサイト構造は、非常に脆くもあります。このため、焼入れ後には、靭性をある程度回復させるために焼戻しと呼ばれる二次的な熱処理プロセスがほぼ常に行われます。

歪みと亀裂のリスク

急速な冷却は激しいプロセスであり、部品の異なる部分が異なる速度で冷却・収縮することにより、莫大な内部応力を発生させます。この応力により、部品が反る(歪み)か、重度の場合は壊滅的な破壊(焼入れ亀裂)を引き起こす可能性があります。

過熱の危険性

前述のように、部品を臨界温度よりはるかに高く加熱すると、不可逆的な粒成長を引き起こします。大きな結晶粒を持つ鋼は、靭性と耐衝撃性が著しく低下します。これは、後続の熱処理では修正できない、一般的でコストのかかる誤りです。

目的とプロセスの一致

熱処理戦略は、最終目標によって決定されなければなりません。「正しい」パラメーターは、部品の望ましい性能に完全に依存します。

- 最大の表面硬度が主な焦点の場合: 適切な炭素含有量を持つ鋼と、部品の形状が耐えられる最も速い焼入れ速度が必要です(亀裂が入らない範囲で)。

- 良好な靭性と高強度の組み合わせが主な焦点の場合: 完全に硬化された(マルテンサイトの)構造を達成するために制御された焼入れを使用し、その後、脆性を低減するための特定の焼戻しサイクルを行います。

- 複雑な部品の歪みを最小限に抑えることが主な焦点の場合: 高い焼入れ性を持つ合金鋼を使用し、より遅い冷却媒体(油や空気など)を使用して必要な硬度を達成できるようにします。

結局のところ、熱処理を習得することは、材料の内部構造の形成を正確に制御していることを理解することにかかっています。

要約表:

| 因子 | 熱処理における役割 | 主な考慮事項 |

|---|---|---|

| 温度 | 微細組織変化の触媒(オーステナイト化) | 粒成長を引き起こさずに臨界温度に到達する必要がある |

| 保持時間 | 均一な加熱と完全な変態の保証(焼きなまし) | 時間は部品の厚さと材料に依存する |

| 冷却速度 | 最終的な微細組織と特性の固定(焼入れ) | 硬度(速い焼入れ)対靭性(遅い焼入れ)を決定する |

| 材料組成 | 熱サイクルへの応答を決定する(第4の因子) | 炭素含有量が硬度を駆動し、合金が焼入れ性を修正する |

熱処理プロセスの正確な制御を実現する準備はできていますか?

温度、時間、冷却速度という重要な因子を習得することは、必要な特性を持つ材料を開発するために不可欠です。KINTEKは、成功する熱処理サイクルに必要な正確で信頼性の高い制御を提供する、高品質のラボ炉、オーブン、および焼入れシステムを提供することに特化しています。

最大の硬度の向上、靭性の改善、または複雑な部品の歪みの最小化に焦点を当てているかどうかにかかわらず、適切な機器が鍵となります。お客様の特定の研究室のニーズについてご相談いただき、当社のソリューションがお客様の研究および生産成果をどのように向上させることができるかをご確認いただくために、今すぐお問い合わせください。

今すぐ専門家にお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド