焼結プロセスの主な機能は、材料の融点に達することなく、熱と圧力を使用して粉末状の材料を固体の高密度な塊に結合させることです。これにより、原子が隣接する粒子の境界を越えて結合を形成するように促進されるため、バラバラの粒子が強力で統一された物体に変換され、強度や耐久性などの材料の物理的特性が大幅に向上します。

焼結は溶融させることではなく、粉末から高密度で強力な部品を作成するための固相プロセスです。その核となる目的は、特に融点が非常に高い材料について、コスト効率の高い方法で望ましい材料特性を達成することです。

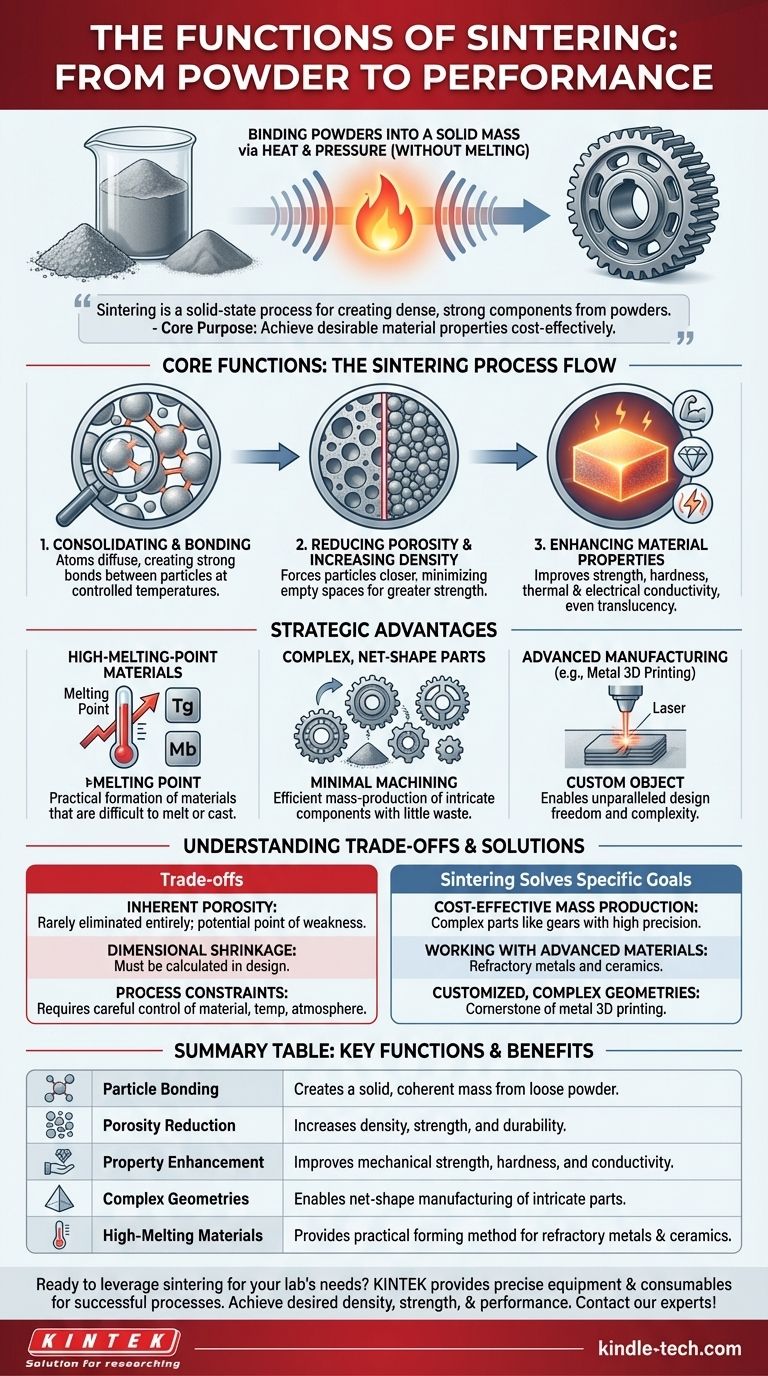

コア機能:粉末から性能へ

焼結は、粉末冶金やセラミックス製造などの分野における基礎的なプロセスです。熱と圧力を注意深く制御することにより、複数の重要な機能を同時に果たします。

機能1:粒子の固化と結合

焼結の最も基本的な機能は、バラバラの粒子の集合体を、まとまりのある固体の塊に変換することです。

これは、材料を、原子が隣接する粒子の境界を越えて拡散するのに十分な移動性を得る温度まで加熱することによって達成され、粒子間に強力な結合が形成されます。材料は液体になることは決してないため、プロセスは高度に制御されます。

機能2:多孔性の低減と密度の向上

プレスされた未焼結部品(しばしば「グリーン部品」と呼ばれる)には、粒子間にかなりの空隙、すなわち多孔性が含まれています。

焼結はこれらの粒子を互いに近づけるように強制し、これらの多孔質な空間を体系的に最小限に抑えます。この高密度化プロセスは、最終部品の全体的な強度と耐久性を向上させるために不可欠です。

機能3:材料特性の向上

密度を高め、統一された構造を形成することにより、焼結は材料の幅広い特性に直接的に影響を与えます。

これには、機械的強度、硬度、熱伝導率、および電気伝導率の向上が含まれます。一部のセラミックスでは、半透明性さえも向上させることができます。

主な用途と戦略的利点

焼結の機能は、自動車部品から先端電子機器に至るまで、多くの産業で選択されるプロセスとなる重要な利点につながります。

高融点材料の使用を可能にする

焼結は、タングステンやモリブデンなどの材料から部品を成形するための実用的な方法を提供します。これらの材料は融点が非常に高いため、溶解・鋳造するにはエネルギー消費が非常に大きく、困難を伴います。

焼結は融点未満で動作するため、これらの先端材料に対してより効率的でコスト効率の高い製造経路を提供します。

複雑なニアネットシェイプ部品の作成

粉末冶金では、粉末は焼結される前に目的の形状にプレスされます。これは、ギア、ベアリング、スプロケット、カムなどの複雑な部品を大量生産するための非常に効率的な方法です。

得られた部品は「ネットシェイプ」または「ニアネットシェイプ」であり、後工程での機械加工がほとんど、あるいは全く必要ないことを意味し、時間と材料の無駄を削減します。

先端製造の促進

焼結は、多くの形態の金属3Dプリンティングにおける重要なステップです。レーザーが金属粉末の層を選択的に焼結してカスタムオブジェクトを構築し、比類のない設計の自由度と複雑性を可能にします。

トレードオフの理解

焼結は強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

固有の多孔性

焼結は多孔性を大幅に低減しますが、完全になくなることはめったにありません。残存する微細な多孔性は、完全に溶融・鋳造された金属で作られた部品と比較して、弱点となることがあります。

寸法管理と収縮

高密度化のプロセスにより、部品は収縮します。この収縮は、最終的に目的の寸法を達成するために、金型または部品の初期設計において正確に計算され、考慮される必要があります。

材料とプロセスの制約

焼結の成功は、材料の粒度、圧力、温度、炉内雰囲気の注意深い制御に依存します。すべての材料が焼結に適しているわけではなく、このプロセスには専門的な機器と専門知識が必要です。

焼結が特定の製造目標をどのように解決するか

製造プロセスの選択は、最終的な目標によって異なります。焼結は、いくつかの主要なシナリオで最適な解決策となります。

- コスト効率の高い大量生産が主な焦点である場合:焼結は、高精度で仕上げ作業の必要性が最小限のギアやベアリングなどの複雑な部品を作成するのに理想的です。

- 先端材料の取り扱いが主な焦点である場合:極めて高い融点を持つ金属やセラミックスから部品を成形するための最も実用的な方法を提供します。

- カスタマイズされた複雑な形状が主な焦点である場合:焼結は金属3Dプリンティングの礎であり、従来の工法では製造不可能な複雑な部品の作成を可能にします。

結局のところ、焼結は、単なる鋳造や機械加工だけでは達成できない特定の特性を持つ材料を設計するための強力で多用途な方法を提供します。

要約表:

| 主要機能 | 主な利点 |

|---|---|

| 粒子結合 | バラバラの粉末から固体でまとまりのある塊を形成する。 |

| 多孔性の低減 | 密度、強度、耐久性を向上させる。 |

| 特性の向上 | 機械的強度、硬度、伝導性を改善する。 |

| 複雑な形状 | 複雑な部品のネットシェイプ製造を可能にする。 |

| 高融点材料 | 難治性金属やセラミックスの成形に実用的な方法を提供する。 |

ラボの材料や部品のニーズに焼結を活用する準備はできていますか? KINTEKは、成功する焼結プロセスに必要な正確なラボ機器と消耗品を提供することに特化しています。新しい材料を開発する場合でも、複雑な部品を製造する場合でも、当社の専門知識により、目的の密度、強度、性能を達成することが保証されます。当社の専門家に今すぐお問い合わせいただき、焼結アプリケーションをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)