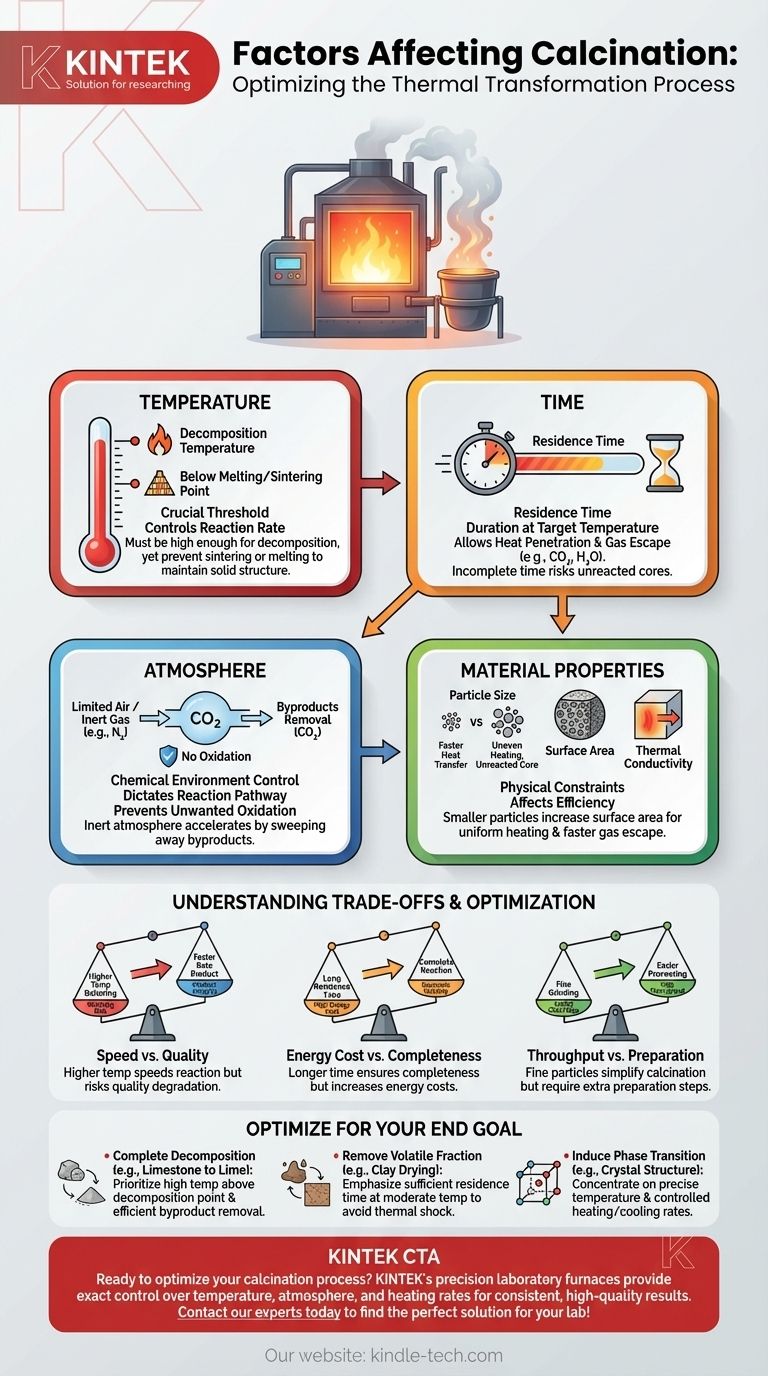

あらゆる焼成プロセスの成功は、温度、時間、周囲の雰囲気、材料自体の物理的特性という4つの主要な要因を正確に制御することにかかっています。焼成とは、固体に化学的または物理的な変化(熱分解や揮発性成分の除去など)を誘発するために、融点未満の高温に加熱する熱処理です。

焼成は単に材料を加熱することではありません。それは、材料の化学組成や物理構造を破壊することなく、特定の変換を達成するために、温度、時間、雰囲気の間の制御されたバランスをとる行為です。

中核となるレバー:温度と時間

焼成で制御できる最も基本的なパラメータは、材料をどれだけ熱くするか、そしてどれくらいの時間その状態に保つかです。これら2つの要因は密接に結びついています。

しきい値温度の達成

水分の除去であろうと炭酸塩の分解であろうと、すべての焼成反応には特定の分解温度があります。この温度を下回ると、反応は意味のある速度で進行しません。

目標は、実用的な反応速度を確保するためにこの最低しきい値を大幅に上回って操作することですが、固体の構造を維持するために常に材料の融点または焼結点より安全に下回る必要があります。

滞留時間の重要性

滞留時間とは、材料が目標焼成温度に保持される期間です。滞留時間が短いと、反応が不完全になり、粒子内に未焼成の核が残る可能性があります。

熱が材料全体に浸透し、ガス状副産物(CO₂やH₂Oなど)が逃げるのに十分な時間を確保する必要があります。

加熱速度の影響

材料が目標温度に達する速度も、最終製品に影響を与える可能性があります。急速な加熱速度は、一部の材料で熱衝撃や亀裂を引き起こしたり、望ましくない相転移につながったりする可能性があります。

化学環境:雰囲気制御

焼成の定義には、「空気の非存在下または限定された供給下で」という重要な理由が指定されています。材料を取り巻くガスが、化学的な可能性を決定します。

反応経路の定義

炉の雰囲気の組成は、化学平衡に直接影響します。例えば、石灰石の焼成(CaCO₃ → CaO + CO₂)は、生成されたCO₂ガスを連続的に除去することによって促進されます。

雰囲気に高濃度のCO₂が含まれていると、反応が遅くなったり、逆転したりする可能性があります。逆に、窒素のような不活性雰囲気を使用すると、副産物を掃き出し、プロセスを加速するのに役立ちます。

望ましくない酸化の防止

「限定された空気供給」は、酸化する可能性のある材料を扱う場合に非常に重要です。酸素の量を制御することで、最終製品の化学的性質を変えてしまう望ましくない副反応を防ぐことができます。

物理的制約:材料特性

処理される固体の固有の特性は、操作に根本的な制限を課し、熱にどのように反応するかを決定します。

粒度と表面積

粒子が小さいほど、表面積対体積比がはるかに高くなります。これにより、粒子への熱伝達がより速く、より均一になり、揮発性ガスの放出が容易になります。

大きな粒子は不均一に加熱され、しばしば完全に焼成された外殻を持つが、未反応の核が残ります。これはプロセス失敗の最も一般的な原因の1つです。

固有の熱特性

材料の熱伝導率は、熱が表面から核にどれだけ速く伝わるかを決定します。熱伝導率の低い材料は、特に粒子サイズが大きい場合、完全に焼成するのがはるかに困難です。

トレードオフの理解

焼成プロセスを最適化するには、常に相反する優先順位のバランスをとる必要があります。これらのトレードオフを理解することが、効率的かつ効果的な操作の鍵となります。

速度 vs. 品質

温度を上げると反応は速くなりますが、焼結(粒子が融合する)や局所的な溶融のリスクも高まります。これは最終製品の品質を低下させ、機器を損傷する可能性があります。

エネルギーコスト vs. 完全性

材料を非常に長い滞留時間で高温に保つと、完全な反応が保証されます。しかし、これにはかなりのエネルギーコストがかかり、プロセスの経済的実現可能性に直接影響します。

スループット vs. 準備

非常に微細な粒子を使用すると、焼成がはるかに簡単かつ迅速になります。しかし、材料をそのサイズに粉砕するプロセスは、かなりのコストと、全体的な操作に追加のステップ(および潜在的なボトルネック)を追加します。

目標に応じた焼成の最適化

理想的な設定は、目的の結果によって完全に異なります。最終目標を使用して、どの要因を優先するかを決定してください。

- 完全な熱分解(例:石灰石から生石灰へ)が主な焦点の場合:分解点より十分に高い温度を達成し、プロセスがガス状副産物を効果的に除去することを優先します。

- 揮発性成分の除去(例:粘土からの水分)が主な焦点の場合:熱衝撃や望ましくない相変化を引き起こすことなく揮発性成分を放出するために、適度な温度で十分な滞留時間を重視します。

- 相転移の誘発(例:特定の結晶構造の作成)が主な焦点の場合:正確な温度制御と明確に定義された加熱および冷却速度に集中します。これが最終的な結晶形を決定するためです。

焼成をマスターするということは、これらの各要因が互いに影響し合い、特定の材料変換を実現するシステムとして理解することです。

要約表:

| 要因 | 主な考慮事項 | プロセスへの影響 |

|---|---|---|

| 温度 | 分解温度を超え、融点以下に保つ必要があります。 | 反応速度と完全性を制御します。 |

| 時間 | 滞留時間は、熱浸透とガス放出を可能にする必要があります。 | 反応の均一性と徹底性を決定します。 |

| 雰囲気 | 化学経路を制御するために、空気供給を制限するか、不活性ガスを使用します。 | 不要な酸化を防ぎ、副産物を除去します。 |

| 材料特性 | 粒度、表面積、熱伝導率。 | 熱伝達効率と反応速度に影響します。 |

焼成プロセスを最適化する準備はできていますか? KINTEKの精密実験炉は、一貫した高品質の結果を達成するために必要な温度、雰囲気、加熱速度の正確な制御を提供します。炭酸塩の分解、揮発性物質の除去、相転移の誘発など、当社の装置は信頼性と効率性を追求して設計されています。今すぐ当社の専門家にお問い合わせください。お客様の特定の用途についてご相談し、研究室に最適なソリューションを見つけましょう!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 三次元電磁ふるい分け装置