焼結の本質は、脆い圧縮された粉末を、緻密で丈夫な固体に変えることです。これは、材料を融点以下で加熱し、拡散接合と呼ばれるプロセスを通じて個々の粒子を融合させることによって達成されます。主な効果は、気孔率の大幅な低減、密度の増加、および強度や硬度などの機械的特性の劇的な向上です。

焼結の根本的な効果は、空隙の除去です。熱を使って分子レベルで粒子を結合させることにより、粒子間の気孔が除去され、材料の微細構造が、ばらばらの粒子の集合体から、固体の凝集した塊へと根本的に変化します。

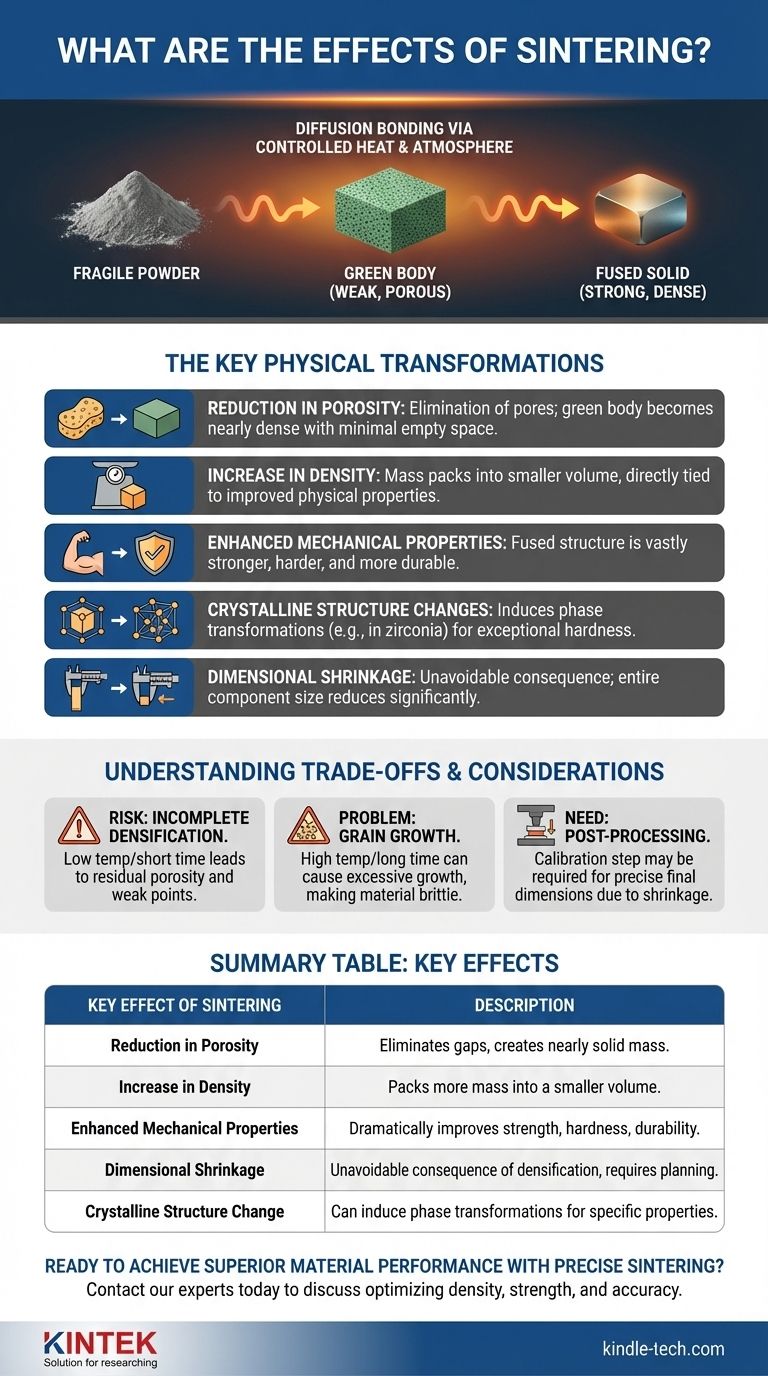

脆い「グリーン体」から融合した固体へ

焼結は単一のイベントではなく、材料の内部構造を体系的に進化させる制御された熱プロセスです。それは、弱く結合した部品から始まり、堅牢で機能的な部品で終わります。

出発点:グリーン体

焼結前、材料は「グリーン体」または「グリーンピース」として存在します。これは、金型とダイを使用して粉末混合物を所望の形状にプレスして形成された部品です。

このグリーン体は正しい形状をしていますが、多孔質で機械的に弱く、簡単に崩れたり壊れたりします。

熱と雰囲気の役割

グリーン体は、酸化やその他の不要な化学反応を防ぐために、制御された雰囲気の炉に入れられます。

その後、材料の融点よりはるかに低い高温に加熱されます。これが重要な違いです。材料は液体になりません。

バインダーの焼却

初期の加熱段階で、グリーン体の形成を助けるために使用された残留有機バインダーはきれいに焼却され、一次材料粒子のみが残ります。

拡散接合のメカニズム

高温では、原子が非常に活発になり、接触点にある粒子表面間を移動し始めます。この原子の動きは固相拡散と呼ばれます。

この拡散により、隣接する粒子間にネックが形成され成長し、微視的なスケールで効果的に溶接されます。

粒子の再配列と緻密化

これらの結合が成長するにつれて、粒子中心を互いに近づける力が生じます。この集合的な動きにより、粒子は再配列され、より密に充填されます。

直接的な結果として、粒子間の隙間、つまり気孔が縮小し、最終的には消滅し始めます。

主要な物理的変化

拡散接合の微視的なプロセスは、いくつかの重要な巨視的効果を生み出します。これらは焼結の究極の目標です。

気孔率の低減

最も重要な効果は、気孔の除去です。グリーン体は高い気孔率を持つことができますが、完全に焼結された部品は、残りの空隙が非常に少ない、ほぼ完全に緻密なものになります。

密度の増加

気孔率が減少するにつれて、材料の密度は自然に増加します。より多くの質量がより小さな体積に詰め込まれ、これは他の物理的特性の改善に直接関連しています。

機械的特性の向上

融合した緻密な微細構造は、初期の粉末圧縮体よりもはるかに強く、破壊に対する耐性も高くなります。焼結は、材料の最終的な強度、硬度、耐久性に直接関与しています。

結晶構造の変化

歯科用セラミックスに使用されるジルコニアなどの特定の材料では、焼結により相変態が誘発されます。これにより、材料の結晶構造(例:単斜晶から正方晶へ)が変化し、最終部品に優れた硬度が与えられます。

寸法収縮

気孔を除去することの直接的かつ避けられない結果は、部品全体がサイズを縮小することです。この収縮は、正確な最終寸法を達成するために、初期の金型設計時に正確に計算し、考慮に入れる必要があります。

トレードオフと考慮事項の理解

焼結は強力ですが、制御が最重要となる精密なプロセスです。変数を管理できないと、望ましくない結果につながる可能性があります。

不完全な緻密化のリスク

温度が低すぎるか、時間が短すぎる場合、焼結は不完全になります。これにより、最終部品に残留気孔が残り、機械的完全性を損なう弱点が生じます。

粒成長の問題

温度が高すぎるか、長すぎる時間保持されると、過剰な粒成長が発生する可能性があります。粒子は融合しますが、個々の結晶粒が大きくなりすぎることがあり、これにより材料がより脆くなることがあります。

後処理の必要性

収縮を完全に予測することは困難であるため、非常に厳しい公差を必要とする部品は、焼結後に二次的な校正またはサイズ調整ステップが必要になる場合があります。これには、わずかな寸法偏差を修正するために、精密ダイで部品を再度プレスすることが含まれます。

液相焼結

一部のプロセスでは、焼結温度で溶融する少量の添加剤が使用されます。この「液相」は残りの気孔に流れ込み、緻密化プロセスを加速し、完全に緻密な最終部品の達成を助けることができます。

これをあなたの目標に適用する

焼結の効果は、特定の工学的成果を達成するために利用されます。あなたの焦点によって、どの効果が監視および制御する上で最も重要であるかが決まります。

- 機械的強度に重点を置く場合:主要な効果は粒子の拡散接合であり、これにより元の粉末圧縮体よりもはるかに強い一体構造が作成されます。

- 高密度達成に重点を置く場合:焼結は、粒子を互いに引き寄せ、グリーン状態の粒子間に存在する気孔を体系的に除去することでこれを達成します。

- 寸法精度に重点を置く場合:部品がプロセス中に緻密化する際に発生する、重要で避けられない収縮を考慮に入れる必要があります。

- 特定の材料特性(例:ジルコニアの硬度)に重点を置く場合:焼結は、材料の結晶構造に重要な相変態を誘発するために使用できます。

最終的に、焼結は、個々の粒子の成形された集合体を、統一された、機能的で堅牢な部品に変換する不可欠なプロセスです。

要約表:

| 焼結の主要な効果 | 説明 |

|---|---|

| 気孔率の低減 | 粒子間の隙間をなくし、ほぼ固体の塊を生成します。 |

| 密度の増加 | 気孔が除去されるにつれて、より多くの質量がより小さな体積に詰め込まれます。 |

| 機械的特性の向上 | 最終的な強度、硬度、耐久性を劇的に向上させます。 |

| 寸法収縮 | 緻密化の避けられない結果であり、事前に計算する必要があります。 |

| 結晶構造の変化 | 特定の特性のために(例:ジルコニアで)相変態を誘発することができます。 |

精密な焼結で優れた材料性能を達成する準備はできていますか?

KINTEKは、制御された熱プロセスに必要な高品質のラボ用炉と消耗品を提供することに特化しています。より強力な金属部品、高度なセラミックス、またはその他の粉末ベースの材料を開発している場合でも、当社の機器は、焼結を成功させるために不可欠な正確な温度と雰囲気の制御を保証します。

今すぐ当社の専門家にお問い合わせください。当社のソリューションが、焼結製品の密度、強度、寸法精度を最適化するのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス